Medición precisa del radio de curvatura de lámina metálica

La curvatura materiales metálicos aprovecha la ductilidad propia de los metales y es un método de mecanizado muy utilizado en el trabajo de lámina y otros metales.

La curvatura está estrechamente relacionada con la resistencia de un material; por lo tanto, la curvatura a un radio inadecuado puede causar deformación, reducción de la resistencia y daños. Por eso, la medición del radio de curvatura puede tener un gran efecto en la calidad.

Esta página utiliza el trabajo de la lámina como ejemplo para explicar los conocimientos básicos del radio de curvatura, cómo calcularlo, las contramedidas a los defectos, los problemas de la medición convencional del radio de curvatura y el último método de medición que mejora drásticamente la eficacia y la precisión del trabajo.

- Radio de curvatura

- La curvatura en el mecanizado de lámina metálica

- Tensiones que se producen durante la curvatura en el mecanizado de lámina metálica y precauciones relacionadas

- Cálculo de la longitud de curvatura desarrollada a partir del radio de curvatura

- Medidas contra la fisuración y radio mínimo de curvatura

- Problemas en la medición convencional del radio de curvatura

- Solución de problemas en la medición del radio de curvatura

- Resumen

Radio de curvatura

El radio de curvatura es el radio desde el punto inicial de la curvatura hasta el centro de la curvatura en el mecanizado plástico de una lámina metálica o de otro tipo, tubo o varilla mediante prensado o enrollado.

Cada material tiene un límite de curvatura sin fractura que viene determinado por su espesor o diámetro. Esto se denomina radio mínimo de curvatura. El radio de curvatura debe ajustarse en función del lugar de curvatura y de la aplicación. La resistencia a la tensión causada por la flexión también puede afectar al radio de curvatura final.

La curvatura en el mecanizado de lámina metálica

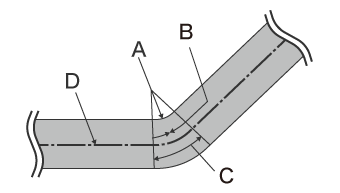

Un proceso típico en el que el radio de curvatura es importante es el mecanizado de la lámina. Un método habitual de curvatura de lámina utiliza una "prensa plegadora" que presiona la chapa entre el troquel superior, llamado punzón, y el troquel inferior. Además de las matrices en V que se muestran en las siguientes figuras, se utilizan varios tipos de matrices en función de la forma del plegado y del material. Entre ellas se incluyen las matrices de radio, que curvan la lámina en una curva suave, y las matrices de curvatura en U, que curvan una chapa en dos puntos simultáneamente en una sola pasada.

- A

- Punzón (troquel superior)

- B

- Lámina metálica

- C

- Troquel (troquel inferior)

- D

- Prensado

Cuando se doblan láminas gruesas, algunas prensas plegadoras pueden utilizar un punzón de radio, o pueden utilizar un troquel en V profundo (troquel inferior) incluso para la curvatura en V ordinaria. Cuando se curva con un radio de curvatura grande, la lámina puede desplazarse poco a poco durante el proceso. Para medir el radio puede utilizarse un punzón llamado "regla de radio".

Tensiones que se producen durante la curvatura en el mecanizado de lámina metálica y precauciones relacionadas

En una lámina curvada se generan las siguientes tensiones. Dependiendo del espesor y la dureza del material mecanizado, estas tensiones pueden tener un gran efecto en el radio de curvatura.

- A

- Radio de curvatura

- B

- Tensión de compresión

- C

- Tensión de tracción

- D

- Eje neutro

- • Tensión de compresión

- La cara interior del eje neutro del espesor de la lámina se comprime, generando una fuerza en el material que resiste la compresión.

- • Tensión de tracción

- La cara exterior se estira en el sentido de la tracción, generando una fuerza en el material que resiste la tensión.

- * En la sección transversal en la dirección del espesor, la línea que pasa por el centro de la lámina donde no actúa ninguna de estas fuerzas se denomina eje neutro.

Cuando el material prensado se retira de las matrices, el material puede rebotar debido a la tensión residual de compresión y a la tensión de tracción, ampliando el ángulo de flexión de la pieza curvada. Esto se llama rebote, y es más probable que ocurra en materiales duros porque estos materiales tienden a generar una mayor tensión de compresión y tensión de tracción. Estos materiales deben sobrecurvarse hasta un ángulo más estrecho que el ángulo final previsto.

La cantidad de recuperación elástica varía en función del material y el espesor de la lámina, y las chapas gruesas tienden a tener el eje neutro desplazado hacia el interior. Por eso es importante identificar la cantidad de rebote y establecer las condiciones de trabajo del metal adecuadas.

Cálculo de la longitud de curvatura desarrollada a partir del radio de curvatura

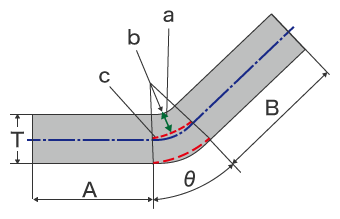

La longitud de curvatura desarrollada es necesaria para permitir una curvatura estable. Se puede estimar obteniendo la distancia desde la superficie del radio de curvatura hasta el eje neutro. Como las partes rectas A y B no se modifican con la curvatura, utilice los valores reales.

La relación de desplazamiento del eje neutro (λ: lambda) en un punto de curvatura difiere en función del esperor del material, la dureza, el ángulo de curvatura y el radio de curvatura interno. Se cree que el eje neutro se encuentra en una posición que está aproximadamente entre el 20% y el 45% del espesor desde la superficie interior. En el lugar de trabajo se utilizan valores basados en la experiencia. La siguiente es la fórmula para calcular la longitud de curvatura desarrollada.

- a

- Distancia de la superficie del radio de curvatura al eje neutro

- b

- Radio de curvatura

- c

- Eje neutro en la parte curvada

L = A + B + (R + T x λ) x 2n x θ / 360

L = Longitud desarrollada

A, B = Longitud de las piezas no sometidas a esfuerzos de curvatura

R = Radio de curvatura interno

T = Espesor

θ = Ángulo de curvatura

λ = Coeficiente de desplazamiento del eje neutro (%) * Valor basado en la experiencia

Medidas contra la fisuración y radio mínimo de curvatura

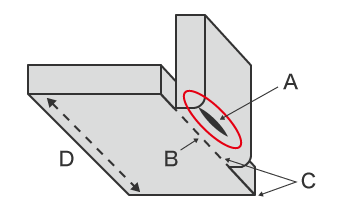

Los problemas que surgen durante el doblado incluyen defectos como grietas y desgarros en las piezas curvadas. Hay que prestar atención a la dirección en la que se trabaja el material porque estos defectos están estrechamente relacionados con la dirección de laminación del material. Es más probable que se produzcan grietas y otros defectos cuando el material se curva en paralelo a la dirección de laminado. Estos defectos son especialmente probables en materiales de acero inoxidable y aluminio.

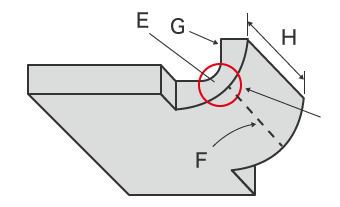

- A

- Ubicación susceptible de agrietarse

- B

- Línea de curvatura

- C

- Línea de contorno alineada con la línea de curvatura

- D

- Dirección de laminación paralela a la línea de curvatura

- E

- Espesor de lámina reducido en la parte curvada

- F

- Línea de curvatura

- G

- Sección transversal de la fractura

- H

- Anchura de plegado inferior a ocho veces el espesor de la lámina

Para evitar estos defectos, es necesario respetar el radio mínimo de curvatura. Sin embargo, el radio mínimo de curvatura varía en función del material, el espesor de la lámina, el troquel y otros factores, por lo que resulta difícil calcular el valor correcto mediante una fórmula matemática. Por lo tanto, es necesario fijar el radio de curvatura mínimo basándose en la experiencia o las pruebas, e incorporar contramedidas para evitar el agrietamiento en el diseño y el trabajo del metal.

- Coloque la línea de curvatura perpendicular a la dirección de laminado.

- Seleccione un material que tenga una gran ductilidad.

- Seleccione un material que tenga granos de cristal pequeños, o reduzca el tamaño de los granos de cristal mediante calentamiento.

- Desplace la línea de plegado de la línea de contorno de la lámina para que sea menos probable que se produzcan grietas debido a un alargamiento insuficiente al curvar la chapa.

- Cuando se curva una lámina punzonada, la superficie cizallada se alarga más fácilmente sin agrietarse que la superficie fracturada. Cúrvela con el lado de caída de la cizalla hacia el exterior.

- Utilice una anchura de curvado al menos ocho veces mayor que el espesor de la lámina.

Aunque es importante prestar atención al diseño y los materiales para evitar grietas y otros defectos, es fundamental asegurarse de que el material se curva con la forma adecuada dentro de las tolerancias. En la siguiente sección se explican los métodos de medición del radio de curvatura, los problemas de cada método y una solución a estos problemas.

Problemas en la medición convencional del radio de curvatura

Cuando se requiere una mayor precisión de curvatura, resulta más difícil evitar por completo los defectos, incluso cuando el material, el diseño y los troqueles de prensado se eligen correctamente. El agrietamiento, el astillado y las formas defectuosas (como un radio de curvatura más amplio causado por la recuperación elástica) pueden ocasionar problemas como un menor índice de rendimiento, así como mala calidad y rotura de los productos.

Por lo tanto, es muy importante medir e inspeccionar con precisión las formas del mayor número posible de productos curvados durante las pruebas de troquelado y cuando se modifican el material o las condiciones de curvado. Para medir el radio de curvatura se utilizan máquinas de medición de coordenadas (CMM), comparadores ópticos y otros instrumentos de medición, además de herramientas manuales como los calibradores de radio. Sin embargo, existen varios problemas en la medición del radio de curvatura utilizando estos instrumentos de medición convencionales.

Problemas en la medición del radio de curvatura con una máquina de medición de coordenadas

Para la medición ordinaria de una pieza doblada mediante una CMM, es necesario que la punta de la sonda entre en contacto con varios puntos de la superficie del objetivo de medición.

Cuando el área de medición es grande, la precisión de la medición puede mejorarse aumentando el número de puntos medidos para recopilar más datos de medición.

Sin embargo, esto plantea los siguientes problemas.

- La medición lleva mucho tiempo. La medición requiere mucho tiempo y esfuerzo, especialmente para la medición de alta precisión de una zona amplia debido a los muchos puntos que hay que medir.

- Cuando una pieza pequeña tiene partes rebajadas o una forma compleja, o un radio de curvatura pequeño, puede resultar difícil que la sonda haga contacto.

- La medición requiere habilidad y experiencia. Solo unos pocos operadores son capaces de realizar mediciones, lo que da lugar a un trabajo de medición ineficaz.

- La tabulación de los datos de medición y el cálculo de los valores también requieren experiencia, conocimientos y muchas horas de trabajo.

Problemas en la medición del radio de curvatura mediante un comparador óptico

Un comparador óptico es un tipo de instrumento de medición óptica, con principios de medición similares a los de un microscopio óptico. Este instrumento de medición emite luz por debajo del objetivo, proyectando el perfil en una pantalla.

Algunos comparadores ópticos grandes tienen una pantalla con un diámetro de más de 1 m (3.3 pies). Estos comparadores ópticos pueden superponer un perfil 2D proyectado sobre un dibujo ampliado para identificar visualmente las diferencias entre ellos, pero esto requiere mucho trabajo y habilidad.

La medición mediante un comparador óptico plantea los siguientes problemas.

- Es necesario nivelar cuando se instala el objetivo. Algunas formas de muestra no pueden medirse.

- Dado que los objetivos curvados tienen formas tridimensionales, es imposible determinar las condiciones de toda la superficie doblada utilizando un perfil 2D proyectado desde el lateral del objetivo.

- El método de medición varía ligeramente con los distintos operadores, por lo que es probable que se produzcan variaciones en los valores medidos. Las diferencias entre las dimensiones proyectadas y el plano no pueden obtenerse de forma numérica, y la forma del perfil debe transferirse a papel de calca, lo que dificulta el almacenamiento y la comparación de los datos.

En conjunto, este método plantea muchos problemas, no todos los operadores del lugar de trabajo pueden medir con precisión los perfiles y no todas las piezas pueden medirse. Además, habrá que cortar algunas muestras debido a la forma del objetivo.

Solución de problemas en la medición del radio de curvatura

Los instrumentos de medición convencionales se limitan a capturar puntos o líneas, o solo pueden comparar perfiles 2D. Esto da lugar a una baja fiabilidad de las mediciones y dificulta la obtención de valores numéricos.

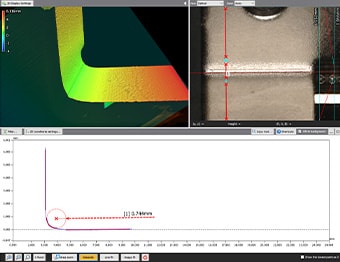

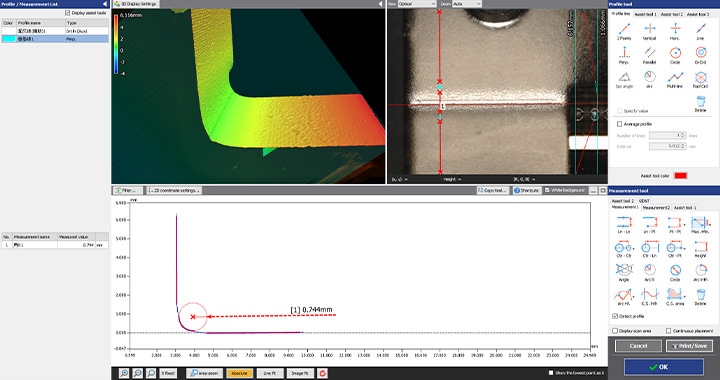

Para resolver estos problemas de medición, KEYENCE ha desarrollado el perfilómetro óptico 3D de la Serie VR.

La Serie VR captura con precisión la forma tridimensional de toda la superficie del objetivo sin entrar en contacto con él. Esta herramienta permite al usuario realizar mediciones precisas y repetibles en tan solo 1 segundo, simplemente colocando la muestra en la plataforma y presionando un único botón. El sistema establece automáticamente el intervalo y las condiciones de medición, garantizando mediciones cuantitativas precisas sin variaciones entre usuarios. Esta sección presenta algunas ventajas específicas de la Serie VR.

Ventaja 1: la forma 3D de toda una superficie puede capturarse en tan solo 1 segundo.

La Serie VR adquiere instantáneamente datos de superficie (800,000 puntos de datos en una exploración) en tan solo un segundo. Permite medir y evaluar con precisión las irregularidades superficiales máximas y mínimas en toda la pieza curvada.

La Serie VR también puede medir perfiles en lugares específicos. Incluso después de la medición, se pueden adquirir perfiles de diferentes piezas a partir de los datos de escaneado 3D sin necesidad de escanear de nuevo el objetivo.

Ventaja 2: funcionamiento sencillo para mediciones precisas y repetibles de un usuario a otro.

La medición de formas 3D puede realizarse fácilmente con solo colocar el objetivo en la plataforma y presionar un botón. Dado que el ajuste automático de la posición es posible a partir de los datos de las características del objetivo, no se requiere una nivelación o posicionamiento estrictos. Esta serie también incluye la primera función de medición inteligente del sector, que configura automáticamente el rango de medición y mueve la plataforma en función del tamaño del objetivo. Esto elimina el trabajo necesario para ajustar la longitud de medición y el rango Z.

La gran variedad de herramientas de ayuda permite una configuración sencilla de los contenidos de medición deseados.

Además de su fácil configuración, las herramientas de asistencia permiten que el sistema sea manejado incluso por usuarios principiantes, haciendo posible que cualquiera pueda medir formas con rapidez y precisión. Como resultado, se puede aumentar fácilmente el número de muestras no solo para prototipos y pruebas, sino también para la medición e inspección de productos.

Resumen

La Serie VR puede medir formas de objetivos 3D de forma precisa e instantánea mediante escaneado 3D de alta velocidad sin entrar en contacto con el objetivo. Incluso el radio de una pieza curvada, las irregularidades de la superficie y otros objetivos difíciles pueden medirse en tan solo un segundo. La Serie VR resuelve todos los problemas que plantean los instrumentos de medición convencionales.

- Esta serie es capaz de medir secciones transversales sin cortar el objetivo.

- De este modo se elimina la variación derivada de factores humanos, lo que hace posible una verdadera medición cuantitativa.

- Sin necesidad de posicionamiento ni otro tipo de preparación, la medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. Esto elimina la necesidad de asignar un operador especializado para los trabajos de medición.

- Dado que las formas 3D pueden medirse fácilmente a altas velocidades con gran precisión, es posible medir un gran número de muestras en poco tiempo. Esto es útil para mejorar la calidad.

Este sistema también permite realizar comparaciones con datos de formas 3D y datos CAD anteriores, así como analizar fácilmente datos como la distribución dentro de las tolerancias. Puede utilizarse eficazmente para una amplia gama de fines, como el desarrollo de productos, el análisis de tendencias de fabricación y las inspecciones por muestreo.