Medición de forma debajo de la cabeza de pernos y tornillos

Los pernos y tornillos son de muchos tipos y se clasifican según su longitud, espesor, forma y finalidad. Hay productos en los que estas características están normalizadas y también productos especiales que se diseñan para un fin concreto. Lo que es común a todos los pernos y tornillos es que deben mecanizarse con gran precisión dentro de las tolerancias especificadas en las normas o el diseño.

En esta sección se explican los conocimientos básicos y las funciones de la parte denominada cabeza inferior, que requiere el máximo nivel de precisión, así como los problemas que surgen al medirla y las soluciones a dichos problemas.

- Debajo de la cabeza

- Estructura de rosca del tornillo

- Diferencia entre roscas completas y medias roscas

- Función de la forma redonda debajo de la cabeza

- Problemas en la medición convencional de formas redondas debajo de la cabeza

- Soluciones de medición de tornillos y pernos

- Resumen: una mejora y mayor eficacia en la medición de la forma de pernos y tornillos

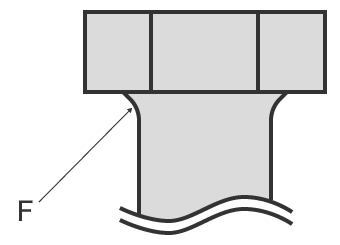

Debajo de la cabeza

La superficie es un indicador importante a la hora de evaluar la funcionalidad, junto con la textura, la adherencia, el deslizamiento, la disipación del calor y la rugosidad. La medición de la superficie puede proporcionar información sobre muchas propiedades cruciales del rendimiento de los tornillos.

- A

- Cabezal

- B

- Debajo de la cabeza

- C

- Longitud de la rosca (longitud por debajo de la cabeza)

- D

- Diámetro de la rosca

- A

- Diámetro exterior

- B

- Diámetro efectivo

- C

- Diámetro del núcleo

- D

- Ángulo de rosca del tornillo

- E

- Giro

- F

- Forma redondeada bajo la cabeza

Estructura de rosca del tornillo

La rosca es una línea con forma de triángulo rectángulo que envuelve el cilindro en espiral. Esta línea se denomina hélice, y se utilizan diversas estructuras para la cresta y la raíz en forma de espiral para cambiar la fuerza de fricción, la resistencia o la precisión.

La distancia que un perno o tornillo avanza en sentido axial al girarlo una vez se denomina avance. En un tornillo de rosca simple, el conductor es igual al giro. El ángulo formado por la longitud de una sola rotación de las roscas con respecto al conductor es el ángulo del conductor.

- A

- Hélice

- tan θ

- Ángulo de conductor

- l

- Conductor (mm)

- π d

- Longitud de una rotación de la rosca (mm)

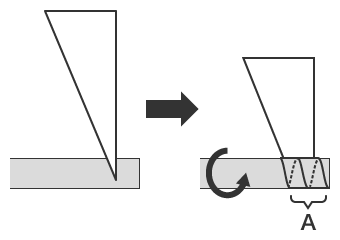

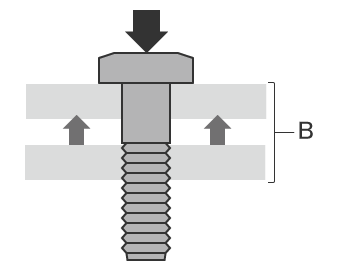

Diferencia entre roscas completas y medias roscas

La función más importante de las roscas de pernos y tornillos es la fuerza de fijación (fuerza de anclaje producida al apretar el perno o el tornillo). También producen la fuerza que mantiene unidas las piezas. Las "roscas completas" contienen roscas en toda la parte inferior de la cabeza, y las "medias roscas" contienen roscas solo en un área limitada.

Dado que las roscas llenas tienen una gran fuerza de fijación, producen una gran fuerza de anclaje. Sin embargo, cuando hay un hueco entre dos placas, es imposible unirlas y eliminar el hueco. Por otro lado, las medias roscas pueden aplicar fuerza de fijación tanto a una placa como a la otra, y se utilizan para unir dos piezas sin que quede espacio entre ellas.

Ejemplo: fijación de dos placas unidas

Cuando se aprieta a fondo un tornillo o perno roscado, la holgura sigue existiendo.

Con las medias roscas, la fuerza de fijación del tornillo se aplica solo a una placa, tirando de ella hacia la otra placa y eliminando la separación.

- Fuerza de fijación

- Fuerza aplicada a la placa

Función de la forma redonda debajo de la cabeza

Debido al cambio repentino de la sección transversal en la parte de la cabeza y la parte inferior, se produce una concentración de tensiones que puede provocar la rotura de la cabeza como consecuencia de la fractura por fatiga. Para evitarlo, se realiza un mecanizado para producir una forma redonda de la parte inferior de la cabeza. La resistencia a la fatiga puede mejorarse aún más formando una esquina redondeada y eliminando cualquier irregularidad de la superficie. Estudios recientes han demostrado que una combinación de forma redondeada y borde cónico es lo más eficaz para contrarrestar la concentración de tensiones.

La cabeza redonda se utiliza para tornillos de motores aeronáuticos en los que se requiere un mecanizado de alta precisión mediante compactación por laminación y en los que se necesita una resistencia especialmente alta.

Problemas en la medición convencional de formas redondas debajo de la cabeza

La calidad de los pernos y tornillos ha mejorado gracias a los avances en ingeniería de producción, pero es difícil evitar por completo la aparición de defectos. Cuando hay un problema como rebabas, grietas, astillado, deformación, desviación dimensional o defecto de forma de la cabeza redonda, no solo la pieza no puede cumplir su función como pieza de fijación, sino que el producto donde se utiliza el perno o tornillo puede resultar dañado. Aquí presentaremos los defectos más comunes que se producen en el proceso de fabricación de tornillos y pernos, y las causas de su aparición.

Dificultades de medición - Comparador óptico

Un comparador óptico es un tipo de instrumento de medición óptica, y el principio de medición es similar al de un microscopio óptico. Este instrumento de medición emite luz por debajo de un blanco que se coloca en la plataforma, proyectando el perfil del blanco en una pantalla. Algunos comparadores ópticos grandes tienen diámetros de pantalla superiores a 1 m (3.3 pies). Cuando se mide una cabeza redonda, es necesario posicionar con precisión el perno o tornillo objetivo.

- Como la forma es tridimensional, es difícil enfocar la luz en toda la superficie de la parte inferior de la cabeza. También es difícil definir el rango de redondez de la parte inferior de la cabeza en la imagen de proyección 2D y puede producirse una variación en el valor de medición con diferentes operadores. Además, las diferencias entre las dimensiones proyectadas y el dibujo no pueden obtenerse de forma numérica, y la forma del perfil debe transferirse a papel de calco, lo que dificulta el almacenamiento y la comparación de los datos.

- Dado que un comparador óptico obtiene una sección transversal observada solo desde la dirección perpendicular a la superficie cortada, el perno o tornillo objetivo debe colocarse de modo que pueda verse la parte redonda situada bajo la cabeza, y debe nivelarse con precisión para la medición. Sin embargo, el hecho de que haya incoherencias en la colocación del objetivo es un problema.

Los problemas señalados dificultan la obtención de resultados de medición precisos y repetibles.

Dificultades de medición - Perfilómetro

Un perfilómetro mide y registra el perfil de un objetivo trazando su superficie con un lápiz óptico. En los últimos años, se han desarrollado sistemas de medición de perfiles que utilizan un láser en lugar de un lápiz óptico para medir formas complejas trazando el perfil sin contacto. Algunos modelos son incluso capaces de realizar mediciones tanto de la superficie superior como de la inferior.

Cuando un sistema de medición de perfiles mide un perno o un tornillo, la pieza debe colocarse de forma que esté nivelada.

Es habitual encontrarse con los siguientes problemas al medir con un perfilómetro:

- La medición requiere mucho tiempo, incluido el necesario para fijar el objetivo y nivelarlo.

- El lápiz óptico de un sistema de medición de perfiles se mueve hacia arriba y hacia abajo en un arco centrado en el fulcro del brazo del lápiz óptico, y la punta del lápiz óptico también se mueve en la dirección del eje X. Esto produce error en los datos del eje X.

- Trazar la línea deseada con el lápiz óptico es un trabajo extremadamente difícil, e incluso un ligero desplazamiento del lápiz óptico produce errores en los valores medidos.

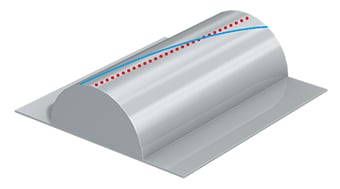

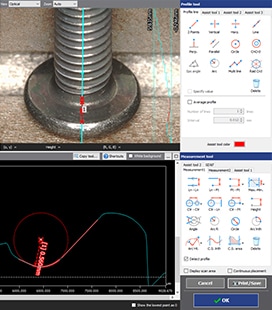

Soluciones de medición de tornillos y pernos

Los instrumentos de medición que se suelen utilizar requieren mucho tiempo y decisiones subjetivas durante la fijación y la evaluación que afectan a los datos de medición. Para resolver estos problemas de medición, KEYENCE ha desarrollado el perfilómetro óptico 3D de la Serie VR.

La Serie VR captura con precisión la forma tridimensional de toda la superficie objetivo sin entrar en contacto con el objeto. La Serie VR no requiere sujeciones especiales ni decisiones subjetivas, por lo que cualquier operador puede realizar mediciones precisas.

Ventaja 1: captura datos en toda la superficie

KEYENCE ha revisado completamente los algoritmos y el hardware de medición, lo que permite escanear toda la superficie en solo un segundo. La medición puede realizarse automáticamente en los puntos objetivo deseados, como la forma de la cabeza redonda y el paso de rosca.

Con impresionantes velocidades de medición de hasta un segundo, la Serie VR permite aumentar sustancialmente el número de muestras que se miden y acortar el tiempo de trabajo. Esto mejora la calidad de las mediciones, permite reasignar a los operadores de inspección como operadores de producción y contribuye a aumentar las cantidades producidas. Esto también mejora la velocidad de todas las tareas de medición, como las evaluaciones de prototipos y las inspecciones de envíos.

Ventaja 2: no hay variación entre operadores

La Serie VR puede extraer automáticamente la forma cilíndrica del tornillo o perno y garantizar que la línea de medición del perfil se trace directamente en el centro. Esto elimina la variación en los resultados de medición y garantiza que distintos operadores obtendrán los mismos resultados de medición.

Una vez escaneada una pieza, su perfil (sección transversal) también puede medirse en ubicaciones distintas de las utilizadas en la medición anterior. Esto elimina la necesidad de fijar y medir de nuevo el mismo objetivo. Esto también permite realizar comparaciones con datos anteriores para comprobar las diferencias de forma cuando se supone que una pieza tiene la misma forma pero se ha fabricado en un lote diferente utilizando materiales distintos en condiciones de procesamiento diferentes.

Ventaja 3: escaneo y medición automáticos

La Serie VR incluye una función de medición inteligente que reconoce automáticamente la anchura y la altura del objetivo para establecer automáticamente el rango de medición óptimo. Al eliminar la necesidad de ajustar las longitudes de medición, los rangos Z y otros aspectos necesarios con los instrumentos de medición generales, la Serie VR evita errores como no medir una parte determinada del objetivo.

La inclinación y la desalineación pueden corregirse automáticamente con el sistema, por lo que no es necesaria una fijación precisa.

Resumen: una mejora y mayor eficacia en la medición de la forma de pernos y tornillos

La Serie VR puede medir formas de objetivos 3D de forma precisa e instantánea mediante escaneado 3D de alta velocidad sin entrar en contacto con el objetivo. Las mediciones difíciles, como el diámetro exterior, el diámetro efectivo, el diámetro del núcleo, el ángulo de la rosca, el giro y las formas redondas de la parte inferior de la cabeza, pueden completarse en tan solo un segundo. La Serie VR resuelve todos los problemas experimentados con los instrumentos de medición convencionales.

- Dado que la medición se realiza sin contacto, permite medir secciones transversales a las que no puede llegar un lápiz óptico. Incluso se pueden medir con facilidad y precisión las formas redondas de la cabeza inferior y el giro de rosca.

- Las herramientas de ayuda integradas eliminan las variaciones de medición entre distintos operadores.

- Sin necesidad de posicionamiento ni otro tipo de preparación, la medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. Esto elimina la necesidad de asignar un operador especializado para los trabajos de medición.

- Las formas 3D pueden medirse fácilmente a altas velocidades con gran precisión. Esto permite medir un gran número de objetivos en poco tiempo, lo que contribuye a mejorar la calidad.

Este sistema también permite realizar comparaciones con datos de formas 3D y datos CAD anteriores, así como analizar fácilmente datos como la distribución dentro de las tolerancias. Puede utilizarse eficazmente para una amplia gama de fines, como el desarrollo de productos, el análisis de tendencias de fabricación y las inspecciones por muestreo.