Solución a los problemas de medición del desgaste de los troqueles

Los troqueles son esenciales en el conformado de productos como piezas de automóviles, materiales de construcción, materias primas y componentes electrónicos. Dado que la reducción del coste de producción de las matrices y la prolongación de su vida útil están directamente relacionadas con el coste y la calidad del producto, las mejoras en ingeniería de troqueles son extremadamente importantes para mejorar nuestra vida cotidiana.

Dado que las matrices son esenciales para el conformado de una amplia gama de materiales, en esta página se analizará el desgaste que se produce cuando se utilizan las matrices y se explicarán las contramedidas para prolongar la vida útil de los troqueles basándose en los conocimientos de que se dispone actualmente. También presentará los métodos de medición del desgaste de los troqueles, los problemas de los métodos de medición convencionales y una solución a estos problemas.

- Desgaste de troqueles

- Medidas contra el desgaste anormal

- Problemas en la medición convencional del desgaste de los troqueles

- Solución de problemas en la medición del desgaste de troqueles

- Resumen: una mejora y mayor eficacia en la difícil medición del desgaste de troqueles

Desgaste de troqueles

El desgaste del troquel es un fenómeno en el que la superficie de un troquel se desgasta como resultado de la fricción entre las piezas a medida que el troquel se utiliza continuamente. El desgaste del troquel se clasifica en "Desgaste anormal" y "Desgaste normal" El desgaste anormal está causado por un material o una forma inadecuados, la fatiga del metal y la corrosión. El desgaste normal está causado por el contacto o la fricción de las piezas, que reduce gradualmente la superficie del troquel.

Desgaste anormal

Un desgaste anormal puede provocar daños fatales, como fallos de funcionamiento o daños en la cavidad o el núcleo del troquel. Los tipos típicos de desgaste anormal incluyen los cinco tipos siguientes. Entre estos tipos de desgaste anormal, el desgaste abrasivo y el desgaste adhesivo son los más frecuentes en los troqueles y el modo de desgaste de estos dos tipos se denomina gripado.

- Desgaste abrasivo:

- El desgaste abrasivo se clasifica en desgaste de dos cuerpos y desgaste de tres cuerpos. El desgaste bicuerpo se produce cuando un material más duro penetra en otro más blando. El desgaste de tres cuerpos se produce cuando la superficie del troquel es rectificada mecánicamente por el polvo de desgaste duro (partículas duras). Este modo de desgaste se denomina arado.

-

Desgaste bicuerpo

- A

- Material más duro

- B

- Material más blando

Desgaste de tres cuerpos

- A

- Material más duro

- B

- Material más blando

- C

- Partículas duras

- Desgaste adhesivo:

- El desgaste por adherencia es un fenómeno de desgaste en el que las piezas salientes en contacto se adhieren entre sí y, a continuación, las piezas adheridas se separan de la superficie. También se denomina convulsión.

-

- A

- Partes de contacto

- B

- Adherencia y separación

- Desgaste por fatiga:

- Este tipo de desgaste se produce debido a la fatiga del metal resultante de los repetidos arranques y paradas de funcionamiento. La tensión repetida provoca el endurecimiento por deformación de la superficie, lo que crea grietas finas con el tiempo. Con el tiempo, estas pequeñas grietas progresan hasta formar grietas más grandes que provocan la separación de la superficie. La tensión de cizallamiento que produce la fisuración fina es máxima en un punto situado ligeramente por debajo de la superficie. Las grietas más grandes se forman a partir de este punto. Puede producirse la separación de formas de escamas de pescado (descamación) o de grandes láminas (pelado).

- Desgaste por rozamiento:

- Este desgaste forma pequeñas picaduras en la superficie como resultado de pequeños movimientos repetidos (rozamiento) que producen fuerza de fricción en las superficies de las piezas que encajan entre sí. El agrietamiento fino se produce en una superficie donde se produce desgaste por rozamiento. Debido a que la carga externa y la fuerza de fricción por rozamiento se aplican de forma combinada en estos puntos, la resistencia a la fatiga se reduce a la mitad o menos del nivel original, y puede provocar la rotura por fatiga.

- Desgaste por corrosión:

- Este desgaste se produce cuando se elimina material superficial en una pieza deslizante debido a una diferencia de potencial eléctrico entre los metales que se genera en una atmósfera corrosiva. La adición de fricción acelera aún más los daños por desgaste. También se denomina desgaste químico. Se produce debido a la acción mecánica de la fricción y a la reacción química con una atmósfera gaseosa o líquida. Cuando este tipo de desgaste se produce en una atmósfera líquida, también se denomina erosión-corrosión.

Desgaste normal

Este desgaste se produce durante el uso normal en los casos en que no se produce desgaste abrasivo ni desgaste adhesivo. El desgaste normal se clasifica en desgaste inicial y desgaste constante. El desgaste inicial también se denomina desgaste de ajuste y se produce cuando las finas irregularidades de la superficie se eliminan de los materiales tras el inicio del funcionamiento. El desgaste en estado estacionario es el desgaste normal que se produce con el uso continuado. Sustituyendo una pieza por otra nueva cuando alcanza la dimensión establecida para la gestión del desgaste normal, es posible evitar fallos y defectos en las matrices.

Medidas contra el desgaste anormal

Esta sección explica las contramedidas al desgaste abrasivo y al desgaste adhesivo, que son modos típicos de desgaste anormal del troquel.

Contramedidas contra el desgaste abrasivo

Las contramedidas del desgaste abrasivo son diferentes para el desgaste de dos cuerpos y el desgaste de tres cuerpos.

- Desgaste bicuerpo:

- Las posibles contramedidas para el desgaste de dos cuerpos incluyen el aumento de la dureza del material y el uso de un tipo de acero que contenga grandes cantidades de carburos. Dado que la resistencia a la abrasión suele ser mayor cuando la superficie es más dura, también resulta eficaz realizar el temple, la nitruración o un tratamiento similar del troquel.

- Desgaste de tres cuerpos:

- Para evitar el desgaste de tres cuerpos, selle completamente las superficies de deslizamiento de la máquina para impedir la entrada de arena u otras partículas abrasivas. Una contramedida eficaz es instalar un filtro en el sistema de lubricación para poder eliminar rápidamente esas partículas si entran en el sistema.

Contramedidas contra el desgaste adhesivo

Las posibles contramedidas al desgaste adhesivo incluyen el uso de un material para el troquel que tenga la dureza y tenacidad necesarias. Sin embargo, de hecho, existen límites a las contramedidas que solo pueden llevarse a cabo mejorando el material del troquel. Por este motivo, es necesario adoptar contramedidas que eviten la adherencia reduciendo el coeficiente de fricción entre la superficie del troquel y la pieza. Optimizar la lubricación es especialmente importante, y es necesario aplicar el lubricante de manera uniforme, diseñar los troqueles para evitar que se acabe el lubricante y optimizar las condiciones de procesamiento. El tratamiento de superficies duras para reducir el coeficiente de fricción también es eficaz.

Problemas en la medición convencional del desgaste de los troqueles

Es extremadamente importante verificar que el desgaste del troquel está dentro de las tolerancias. En particular, con las matrices que se utilizan para el conformado a alta presión, se necesita una medición precisa y cuantitativa de la forma en 3D.

La medición convencional del desgaste de las matrices utiliza sistemas de medición de perfiles o máquinas de medición de coordenadas. Sin embargo, la medición con una máquina de medición de coordenadas convencional o un sistema de medición de perfiles plantea diversos problemas. Entre ellas se incluyen el alto nivel de dificultad necesario para obtener mediciones precisas y la variación de los valores medidos. La cuantificación de los datos medidos también es difícil, y el análisis de tendencias y otros análisis relacionados con el envejecimiento de los troqueles es problemático.

Problemas en la medición del desgaste de troqueles mediante un sistema de medición de perfiles

Un sistema de medición de perfiles mide y registra el perfil de un objetivo trazando su superficie con un lápiz óptico. En los últimos años, se han desarrollado sistemas de medición de perfiles que utilizan un láser en lugar de un lápiz óptico para medir formas complejas trazando el perfil sin contacto. Algunos modelos son incluso capaces de realizar mediciones tanto de la superficie superior como de la inferior.

Un sistema de medición de perfiles debe trazar una línea de medición precisa para los puntos de medición.

Esto plantea los siguientes problemas.

- El trabajo de medición requiere mucho tiempo, incluido el tiempo para fijar el troquel a una plantilla y nivelarlo. También se requieren conocimientos y habilidades relacionados con el uso de sistemas de medición de perfiles para nivelar un objetivo con precisión.

- El lápiz óptico de un sistema de medición de perfiles se mueve hacia arriba y hacia abajo en un arco centrado en el fulcro del brazo del lápiz óptico, y la punta del lápiz óptico también se mueve en la dirección del eje X. Esto produce error en los datos del eje X.

- Trazar la línea deseada con el lápiz óptico es un trabajo extremadamente difícil, e incluso un ligero desplazamiento del lápiz óptico produce errores en los valores medidos.

- Solo se puede medir una parte del objetivo, y no es posible evaluar toda la superficie.

Problemas en la medición del desgaste de troqueles con una máquina de medición de coordenadas

Las máquinas de medición de coordenadas típicas miden formas mediante "exploración" que utiliza una sonda de contacto para trazar y medir la forma. Este tipo de escaneado mide un gran número de puntos en un giro determinado.

Sin embargo, este método de medición plantea los siguientes problemas.

- Desde líneas rectas a lo largo del centro de un cilindro o una superficie curva hasta líneas que pasan por el centro de un círculo, garantizar que la sonda se desplaza según lo previsto es una tarea extremadamente difícil. En el caso de una esquina redondeada con un ángulo central pequeño, como todo el círculo se calcula a partir de un arco corto, incluso un pequeño error de medición se magnificará en gran medida. Estas desviaciones en los puntos de medición pueden provocar ligeras variaciones en los valores medidos.

- Al medir una forma 3D pequeña, es posible que la sonda no pueda entrar en contacto con las posiciones de medición. Dado que la precisión de la medición es proporcional al número de puntos o líneas que se miden, es necesario medir un gran número de puntos o líneas.

De este modo, la medición mediante una máquina de medición de coordenadas conlleva importantes problemas, como el hecho de que no todos los operadores del lugar de trabajo pueden medir con precisión las formas, la existencia de piezas que no pueden medirse en absoluto y la limitación de los lugares en los que puede instalarse la máquina.

Solución de problemas en la medición del desgaste de troqueles

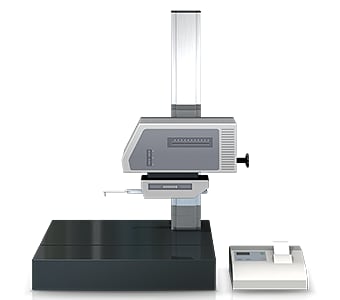

Los instrumentos de medición que se utilizan habitualmente plantean problemas como el largo tiempo necesario para posicionar el objetivo y el hecho de que la medición de objetivos y áreas tridimensionales se realiza mediante contacto puntual o lineal. Para resolver estos problemas de medición, KEYENCE ha desarrollado el perfilómetro óptico 3D de la Serie VR.

La Serie VR captura con precisión la forma tridimensional de toda la superficie del objetivo sin entrar en contacto con él. También mide la forma tridimensional mediante el escaneado tridimensional del objetivo en el escenario en tan solo un segundo con gran precisión. Es capaz de realizar mediciones instantáneas y cuantitativas sin errores en los resultados de medición. Esta sección presenta algunas ventajas específicas de la Serie VR.

Ventaja 1: medir un gran número de puntos en tan solo un segundo

La Serie VR adquiere datos de superficie (800,000 puntos) de la forma del objetivo 3D en tan solo un segundo, lo que reduce drásticamente el tiempo necesario para medir un gran número de puntos. Mide de forma precisa e instantánea las irregularidades máximas y mínimas de toda la superficie del objetivo, lo que permite una evaluación rápida de todos los puntos del objetivo en función de las tolerancias preestablecidas. Esto permite gestionar estados difíciles de definir, como la cantidad de desgaste o despostillado.

Una vez escaneada una pieza, su perfil (sección transversal) también puede medirse en ubicaciones distintas de las utilizadas en la medición anterior. Esto elimina la necesidad de fijar y medir de nuevo el mismo objetivo.

Ventaja 2: Comparación de mediciones entre piezas o con datos CAD

La Serie VR es capaz de mucho más que recopilar datos de forma eficiente. Los datos de medición pueden visualizarse en una lista y puede aplicarse el mismo contenido de análisis a todos los datos al mismo tiempo.

Por ejemplo, es posible medir las formas de los productos fabricados con un troquel nuevo y otro antiguo, e identificar las diferencias en la forma resultante de los troqueles. Además, también es posible cargar datos CAD para identificar rápidamente en qué se diferencia un producto defectuoso de uno bueno. Esto permite realizar fácilmente un análisis cuantitativo y una evaluación del desgaste de los troqueles.

La Serie VR puede medir rápidamente objetivos que tienen formas complejas, algo que antes requería mucho trabajo y tiempo. Todos los resultados de las mediciones son digitales, lo que reduce significativamente el trabajo necesario para la posterior comparación y análisis de los datos.

Resumen: una mejora y mayor eficacia en la difícil medición del desgaste de troqueles

La Serie VR es capaz de medir y cuantificar rápidamente el grado de desgaste de un troquel, una medición que antes requería mucha experiencia, llevaba mucho tiempo o era imposible de realizar en matrices complejas. Como resultado, la Serie VR puede evaluar la calidad del producto con un mayor nivel de precisión y eficacia.

- Como se mide toda la superficie, se adquieren simultáneamente los datos de un gran número de puntos. Esto puede reducir considerablemente el tiempo necesario para medir formas complejas.

- Con la Serie VR, se pueden mostrar varios conjuntos de datos de medición en una lista para su comparación, lo que permite identificar y analizar diversas diferencias en la deformación causada por el desgaste.

- Escaneando un producto formado por prensado y comparando los datos medidos con los datos CAD, es posible identificar con precisión las condiciones de desgaste del troquel.

- De este modo se elimina la variación derivada de factores humanos, lo que hace posible una verdadera medición cuantitativa.

- Sin necesidad de posicionamiento u otro tipo de preparación, la medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. Esto elimina la necesidad de asignar un operador especializado para los trabajos de medición.

- Las formas 3D pueden medirse fácilmente a altas velocidades con gran precisión. Esto permite medir un gran número de objetivos en poco tiempo, lo que contribuye a mejorar la calidad.

Este sistema también permite realizar comparaciones con datos de formas 3D anteriores, así como analizar fácilmente datos como la distribución de la rugosidad. Puede utilizarse eficazmente para una amplia gama de fines, incluido el análisis de tendencias del desgaste del troquel a lo largo del tiempo y la comprobación de las condiciones de pérdida de material.