Observación y medición de piezas sinterizadas utilizando microscopios digitales

Las piezas sinterizadas se fabrican formando polvos metálicos o cerámicos en moldes metálicos y luego horneando y endureciendo las piezas moldeadas a temperaturas inferiores a sus puntos de fusión. Las ventajas del sinterizado son que sólo se necesita una pequeña cantidad de energía con pérdidas mínimas de material y que no se requiere tiempo ni esfuerzo para el procesamiento secundario porque no es necesario fundir los metales. Esta sección proporciona una visión general del sinterizado y se presentan ejemplos de observación y medición de piezas sinterizadas utilizando microscopios digitales.

- Ventajas y desventajas del sinterizado

- Principio del sinterizado

- Flujo de sinterización

- Ejemplos de observación y medición de piezas sinterizadas utilizando microscopios digitales

Ventajas y desventajas del sinterizado

El sinterizado se utiliza para fabricar diversas piezas porque no es necesario fundir los materiales.

- Ventajas del sinterizado

-

- Se puede utilizar casi cualquier material siempre que se pueda pulverizar.

- En muchos casos no es necesario un procesamiento secundario.

- Las pérdidas de material son pequeñas.

- Se pueden moldear formas complejas.

- Los materiales pueden mezclarse libremente.

- Las piezas sinterizadas son porosas y, por tanto, ligeras.

- Se pueden procesar incluso materiales con puntos de fusión elevados.

- Desventajas del sinterizado

-

- Se procesan polvos, lo que aumenta los costos de material.

- Las piezas se encogen cuando se sinterizan.

- Las propiedades mecánicas, como la resistencia, son inferiores a las producidas por fundición o prensado.

Principio del sinterizado

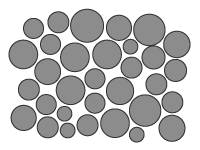

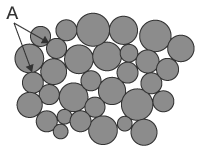

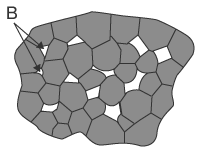

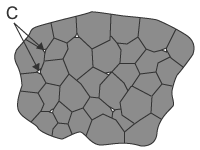

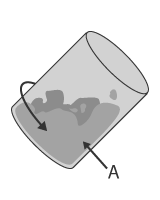

Las superficies de los polvos sólidos son inestables porque los átomos, moléculas e iones no están unidos. Cuando se calientan los polvos sólidos se forman unas juntas llamadas cuellos. A medida que los átomos, moléculas e iones se mueven (difunden) desde las superficies de las partículas de polvo a los cuellos, éstos se hacen más grandes y las áreas superficiales disminuyen. A medida que los cuellos siguen creciendo a través de las etapas inicial, intermedia y final, la densidad aumenta y se completa el sinterizado.

- A: Cuello

- B: Poros abiertos

- C: Poros cerrados

Los poros que están conectados con el aire exterior se denominan poros abiertos y los que están aislados en un objeto se denominan poros cerrados.

Flujo de sinterización

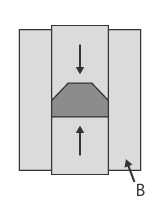

- Determine la proporción de mezcla de los materiales en polvo y mézclelos con una mezcladora hasta que la mezcla sea uniforme.

- Ponga la mezcla de polvos en un molde metálico y dele forma con una prensa.

- Caliente la pieza moldeada en un horno de sinterización durante varias horas.

Los materiales en polvo no se funden porque la pieza moldeada se hornea para endurecerla a una temperatura inferior a sus puntos de fusión. Los materiales en polvo se unen firmemente entre sí cuando se calientan durante mucho tiempo y se convierten en un sinterizado.

Los hornos de sinterización se llenan de gases para evitar que los sinterizados se oxiden.

Los sinterizados pueden cortarse o pulirse para aumentar su precisión o tratarse térmicamente para aumentar su dureza.

- A: Mezcladora

- B: Prensa

- C: Horno de sinterización

Ejemplos de observación y medición de piezas sinterizadas utilizando microscopios digitales

Estos son los últimos ejemplos de observación y medición de piezas sinterizadas utilizando el Microscopio Digital 4K Serie VHX de KEYENCE.

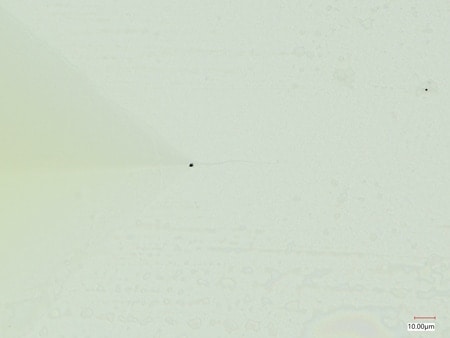

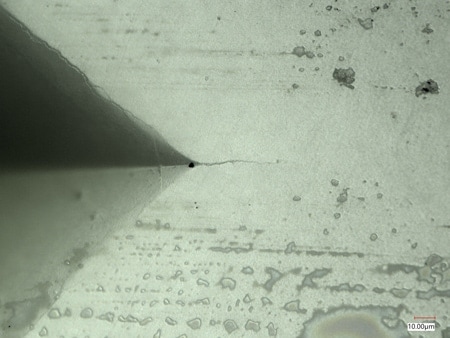

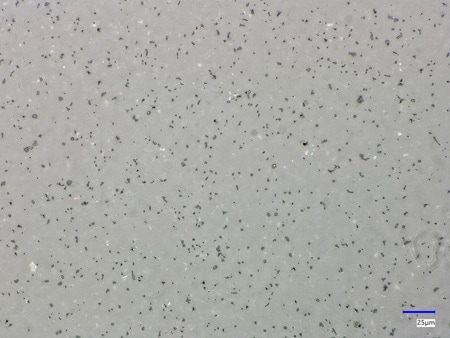

Baja densidad de partículas (baja resistencia)

Alta densidad de partículas (alta resistencia)

Izquierda: Con el accesorio/Derecha: Sin el accesorio

El uso del accesorio de iluminación ajustable permite observar claramente los poros.

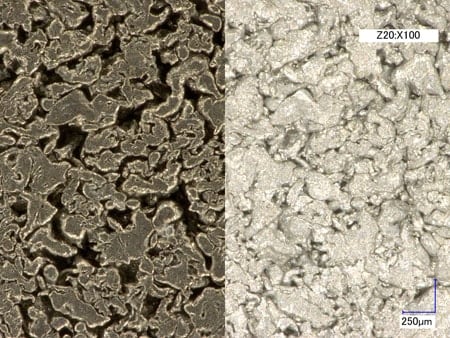

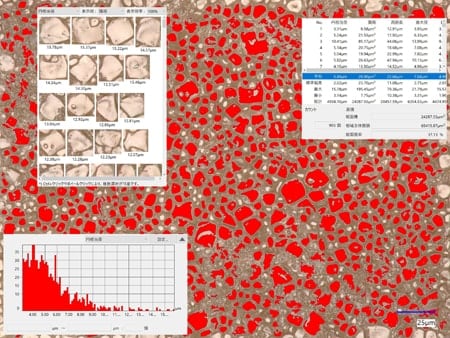

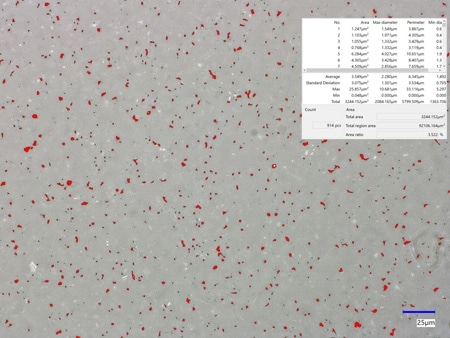

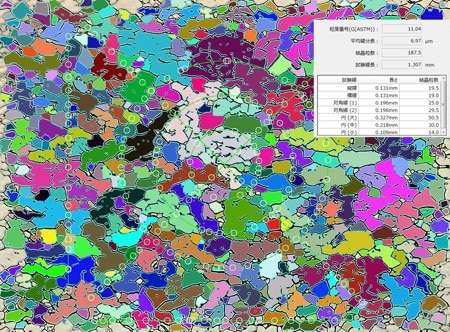

Los granos solían contarse visualmente por tamaño utilizando un microscopio electrónico de barrido (SEM). Ahora, este proceso se puede realizar automáticamente utilizando la función de medición automática del área.

Antes de la medición

Imagen de medición automática de área

Antes de la medición

Imagen de medición automática de área (análisis granulométrico)

La función de medición automática del área permite un análisis granulométrico preciso, lo que reduce significativamente la cantidad de trabajo de análisis.