Observación y medición de recubrimiento utilizando un Microscopio Digital

El proceso de agregar una nueva funcionalidad a materiales base (objetivos) relativamente delgados como películas, láminas, placas de acero o vidrio también se denomina “conversión”. En general, esto se hace a través de acciones de revestimiento, como el recubrimiento con agentes químicos, la deposición y la pulverización catódica. La funcionalización se utiliza en una amplia gama de campos, como los electrodos de los paneles táctiles de los teléfonos inteligentes y las tabletas, el recubrimiento de películas finas en el vidrio de las pantallas LCD y el revestimiento de patrones de precisión en las PCBs electrónicas. En esta sección se presentan ejemplos de observación y medición de recubrimientos utilizando un Microscopio Digital.

- Diferencia entre enchapado y recubrimiento

- Propósitos del recubrimiento

- Tipos de recubrimiento

- Ejemplos de observación/medición de recubrimientos utilizando un Microscopio Digital

Diferencia entre enchapado y recubrimiento

- Galvanoplastia

- La galvanoplastia consiste en recubrir una superficie metálica conductora con un material diferente. Este es quizás el método más común para recubrir un material con metal. Otros métodos incluyen el enchapado químico, que utiliza reacciones químicas; el metalizado fundido, que utiliza la inmersión en metal fundido; y el chapado por deposición de vapor, que utiliza un rociado de vapor de metal.

- Recubrimiento

- El recubrimiento hace posible crear una capa de película tanto en superficies conductoras como no conductoras. El enchapado también puede considerarse un tipo de revestimiento.

Propósitos del recubrimiento

- Funcionalización

- El recubrimiento se puede utilizar para aumentar la funcionalidad de un material base (objetivo), por ejemplo, mejorando la adhesión, la humectabilidad, la repelencia al agua, la resistencia a la corrosión, la resistencia al calor y la resistencia al desgaste.

- Procesamiento de superficies

- El procesamiento de superficies se utiliza para optimizar la superficie de un material base recubriéndolo con un agente químico. Un ejemplo es el tratamiento hidrofóbico de las obleas semiconductoras mediante un agente químico antes del proceso de recubrimiento de fotorresistente.

- Decoración (diseño)

- El revestimiento se utiliza a menudo para mejorar el aspecto (diseño) de un objeto.

Tipos de recubrimiento

- Recubrimiento en seco

- El recubrimiento en seco es un término genérico para la técnica que recubre un material "sólido" para la funcionalización del material base. Los métodos típicos de revestimiento incluyen la deposición al vacío, el metalizado iónico y la pulverización catódica. El recubrimiento en seco se utiliza para recubrir materiales metálicos y permite una deposición de alta calidad sin necesidad de un proceso de secado. Las desventajas son el tamaño más grande de los equipos, las limitaciones en la producción continua y los costos más altos.

- Recubrimiento en húmedo

- La técnica de recubrimiento en húmedo se utiliza habitualmente en una amplia gama de campos industriales. El material para la funcionalización se “licua” mediante el proceso de disolución o dispersión en un medio. El material licuado se aplica uniformemente sobre el material base y, a continuación, se seca o se cura para convertirlo en una película sólida. Cuando es necesario evitar la adhesión de polvo o partículas extrañas sobre la película líquida, el recubrimiento en húmedo se realiza en una sala limpia. A diferencia del recubrimiento en seco, este método no requiere un entorno de vacío, sino que se puede realizar en un entorno atmosférico. Existe una amplia selección de equipos, y el objetivo (material base) se puede alimentar de forma continua. Dado que el recubrimiento en húmedo ofrece numerosas ventajas en la producción de grandes volúmenes, se ha adoptado ampliamente en diversos sistemas de recubrimiento.

Ejemplos de observación/medición de recubrimientos utilizando un Microscopio Digital

A continuación, se presentan los últimos ejemplos de observación y medición de revestimientos utilizando el Microscopio Digital 4K Serie VHX de KEYENCE.

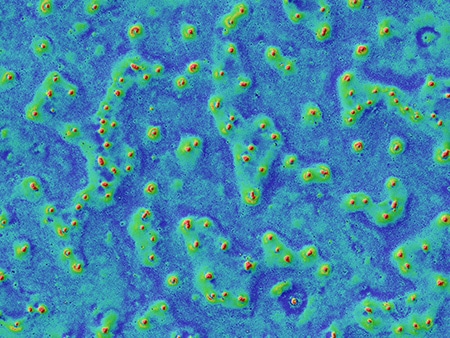

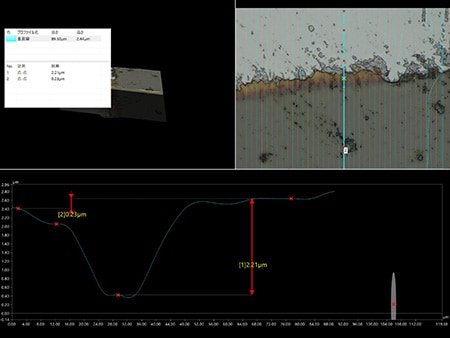

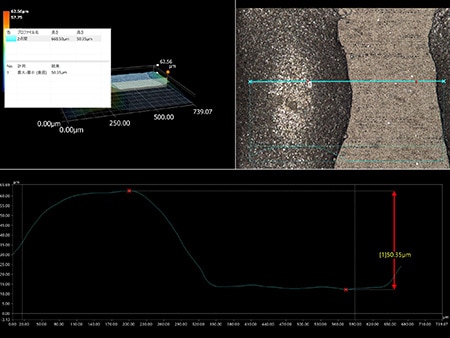

HDR permite la visualización de defectos.

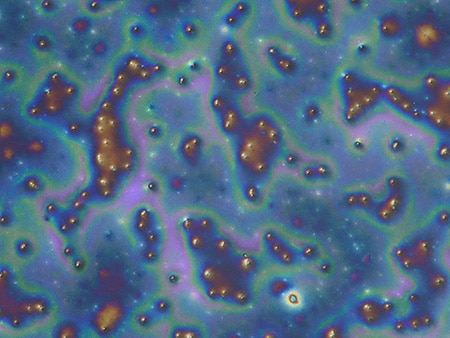

Imagen de modo óptico efecto de sombra (mapeo de color)

El Modo óptico efecto de sombra permite la visualización de las irregularidades de la superficie.

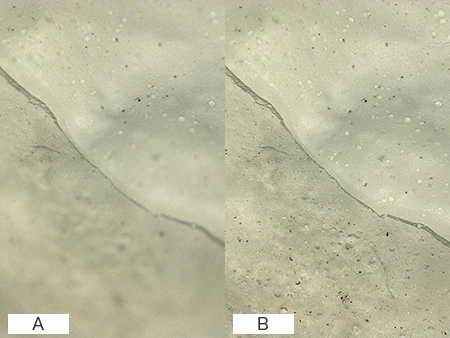

VH-Z20, 200×, iluminación coaxial

- A: Imagen normal

- B: Contraste de interferencia diferencial (DIC) + imagen HDR

El Contraste de interferencia diferencial (DIC) y el HDR permiten visualizar las aplicaciones desiguales.

VH-Z20, 100×, iluminación anular

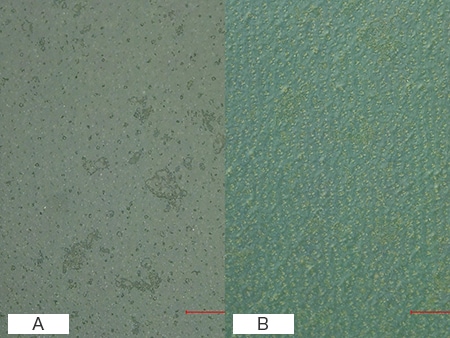

- A: Imagen normal

- B: Imagen de composición en profundidad

La observación de recubrimiento transparente también es posible.

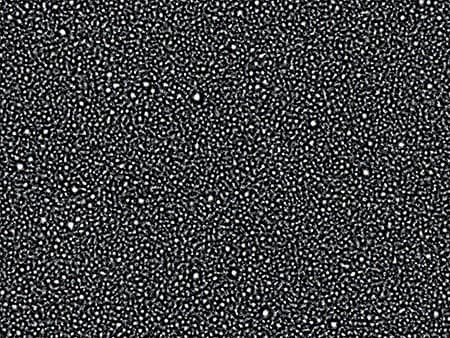

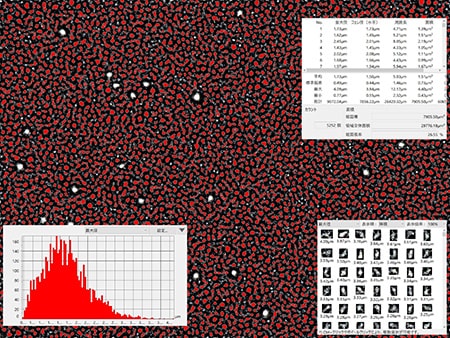

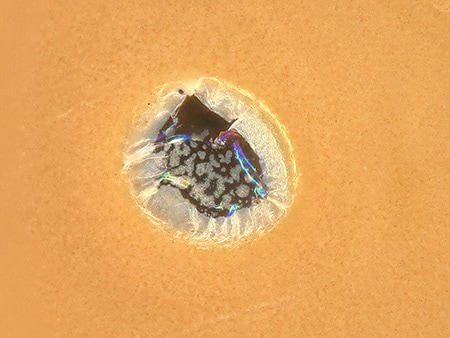

La medición automática de áreas permite cuantificar las variaciones de las partículas de revestimiento.

Se confirmó la presencia de partículas extrañas en el interior del material de recubrimiento.