Observación y medición de granallado utilizando microscopios digitales

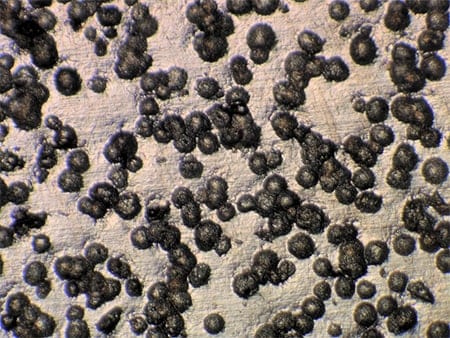

El granallado es un método de procesamiento en el que se rocían a gran velocidad piezas de granalla (pequeños trozos de arena o pequeñas bolas de acero o hierro fundido) sobre una pieza de trabajo, esquilando la superficie de la pieza mediante la creación de pequeñas proyecciones y depresiones en ella. El pulido da como resultado una superficie lisa, pero el granallado da como resultado una superficie rugosa. Esta sección proporciona una visión general del granallado y se presentan ejemplos de su observación y medición utilizando un microscopio digital.

- ¿Qué es el granallado?

- Pieza de trabajo y materiales de granallado

- Objetivos y efectos del granallado

- Ejemplos de observación y medición del granallado utilizando un microscopio digital

¿Qué es el granallado?

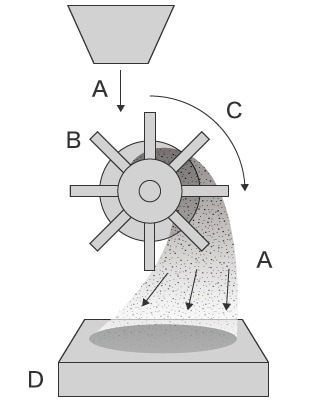

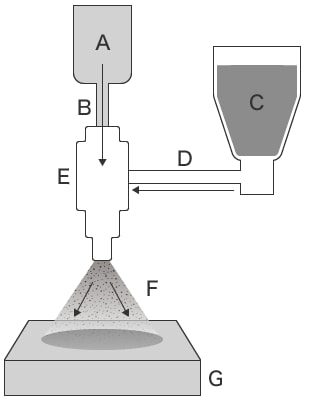

Este proceso se denomina granallado porque pequeñas bolas de acero o hierro fundido (granalla) se rocían a gran velocidad utilizando un impulsor giratorioEl granallado es un proceso en el que pequeñas bolas de acero o hierro fundido (granalla) se rocían rápidamente utilizando un impulsor giratorio. Estas bolas se impulsan a gran velocidad sobre la cuchilla, aplicando la granalla mediante fuerza centrífuga. En comparación, el método en el que la granalla se rocía mediante aire comprimido se denomina chorro de aire o chorro de arena.

Granallado

Un motor hace girar el impulsor, rociando la granalla por fuerza centrífuga. Al no necesitar compresor, este método requiere menos energía y costos. Sin embargo, la fuerza de procesamiento no es fácil de ajustar, lo que dificulta la obtención de un procesamiento de alta precisión.

Chorro de aire (chorro de arena)

La granalla es rociada por el aire comprimido del compresor. Dado que la presión se puede ajustar fácilmente, este método proporciona un procesamiento de gran precisión.

Pieza de trabajo y materiales de granallado

En esta sección se presentan los principales materiales de la pieza de trabajo y de la granalla.

- Piezas de trabajo

- Metal, cerámica, plástico, vidrio y caucho

- Granalla

- Bolas pequeñas de acero o hierro fundido (perdigones), arena, acero inoxidable, alúmina, cobre, vidrio, resina, plástico y polvo de nuez

Objetivos y efectos del granallado

- Eliminación de óxido y suciedad

- Eliminación de óxido de superficies metálicas, eliminación de arena de piezas de fundición a presión, eliminación de salpicaduras de soldadura y eliminación de revestimientos/manchas de aceite

- Remoción de rebabas

- Eliminación de rebabas después del prensado o mecanizado

- Creación de proyecciones y depresiones

- Este proceso mejora la adherencia de revestimientos, chapados, pegados, etc.

El procesamiento de satinado proporciona prevención de reflejos y mejora la recepción de aceite, la fuerza de fricción y la disipación de calor.

- Martillado de impacto

- La tensión residual de compresión mejora la resistencia al desgaste, el desconchado y la fatiga.

Ejemplos de observación y medición del granallado utilizando un microscopio digital

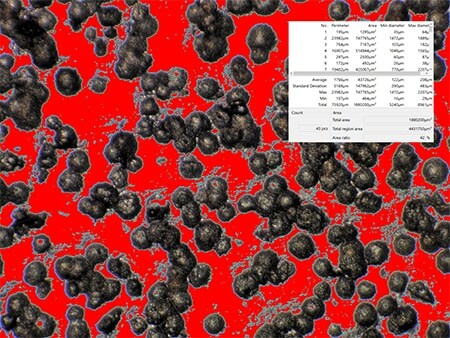

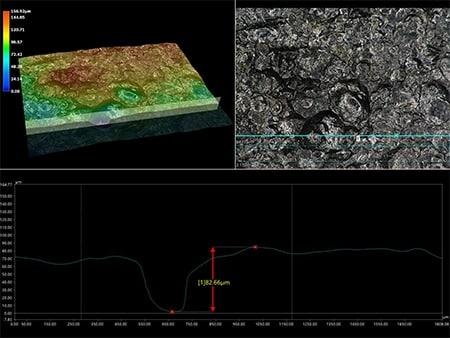

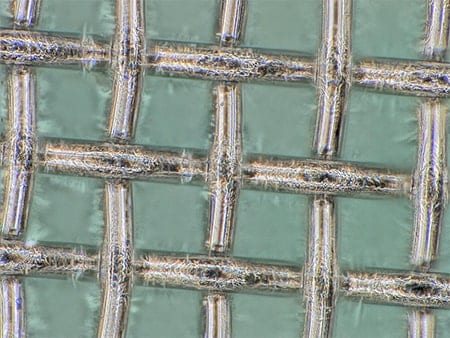

Estos son los últimos ejemplos de observación y medición de granallado utilizando el Microscopio Digital 4K Serie VHX de KEYENCE.