Medición precisa de bordes biselados

El biselado se suele realizar en piezas y productos de metal, plástico y vidrio reforzado. El biselado también se realiza habitualmente en productos que se tocan, como relojes, teléfonos inteligentes y tabletas. Además, las piezas mecánicas que entran en contacto con otras piezas, como los engranajes, suelen biselarse para evitar el desgaste de los bordes.

En el caso de las piezas que requieren un biselado de gran precisión, es necesario realizar mediciones cuantitativas de gran precisión para confirmar que el biselado es correcto. Esta página presenta los conocimientos básicos sobre superficies biseladas, incluida la notación de dibujo y cómo realizar mediciones precisas.

- Superficies biseladas

- Notación de superficies biseladas en los dibujos

- Cómo calcular la profundidad de una superficie biselada

- Dificultades de medición

- Soluciones de medición de superficies biseladas

- Resumen: una mejora y mayor eficacia en la medición de biseles

Superficies biseladas

Cuando se cizallan o perforan materiales resistentes, sus bordes son muy afilados. Por este motivo, los bordes se mecanizan recortando la esquina. Existen varios tipos de procesos de corte de bordes, cada uno con una forma de corte diferente. El biselado es un proceso que corta el borde en ángulo. El redondeo es un proceso que da a un borde una forma redondeada, y el biselado ligero es un tipo de biselado que se ajusta con precisión.

Notación de superficies biseladas en los dibujos

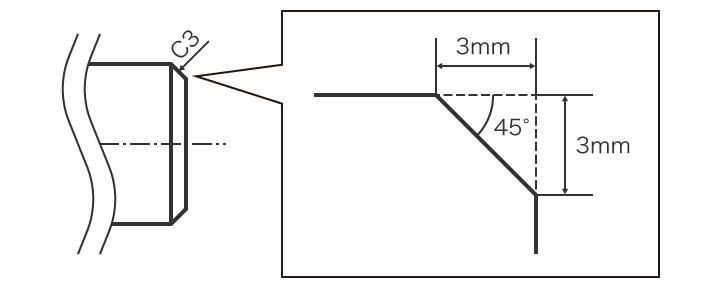

Las superficies biseladas suelen indicarse en los dibujos mediante una combinación de la letra C y un número, por ejemplo C5 o C10. C significa naturalmente "chaflán", y suele indicar una superficie biselada en un ángulo de 45 grados. El número junto a C es la longitud (mm) de la parte del borde que se va a cortar. En otras palabras, indica una superficie biselada en un ángulo de 45 grados para eliminar una zona del borde que forma un triángulo rectángulo isósceles, siendo la longitud indicada la de los dos lados iguales. La figura siguiente muestra la notación de dibujo y los detalles de mecanizado para un ejemplo de C3.

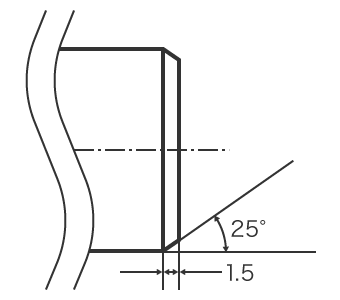

Cuando la esquina a cortar no tenga un ángulo de superficie biselada de 45 grados, se indicará en el dibujo el ángulo y la longitud del lado con dicho ángulo. Por ejemplo, cuando una esquina de 1.5 mm (0.06") de lado se corta en un ángulo de 25 grados, el biselado se indica como se muestra a continuación.

Cómo calcular la profundidad de una superficie biselada

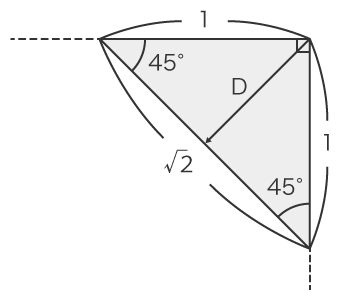

Cuando se bisela una esquina poniendo la herramienta en contacto con el objetivo en un ángulo de 45 grados, o al revés, la profundidad que debe cortarse puede determinarse calculando la profundidad a partir de los lados del triángulo.

La profundidad a cortar se indica con D. En el caso de C1, la profundidad a cortar se puede calcular con la siguiente fórmula.

- D = 1.0 / √2 ≈ 0.7 (mm)

- Para encontrar D, divida el triángulo rectángulo isósceles con lados de 1 mm (0.04") por la mitad. D es la longitud del lado corto del nuevo triángulo rectángulo isósceles donde el lado largo es de 1.0.

Las relaciones de los lados de un triángulo rectángulo isósceles es 1:1:√2.

Esta relación puede simplificarse como se indica a continuación.

- D ≈ 0.7 (mm)

- Con esta fórmula, es fácil saber la profundidad de una esquina que hay que cortar en un ángulo de 45 grados. Por ejemplo, en el caso de C4, la profundidad es D x 4 ≈ 2.8.

Dificultades de medición

Es extremadamente importante verificar que el biselado ha producido las dimensiones (dentro de las tolerancias) y la forma previstas. Las superficies biseladas son tridimensionales y requieren una medición cuantitativa de la forma en 3D de gran precisión.

Sin embargo, como la forma es tridimensional y suele ser pequeña, obtener mediciones precisas puede resultar difícil.

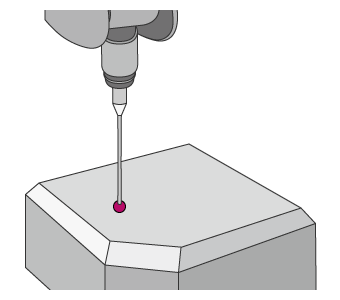

Dificultades de medición - CMM

Una máquina de medición de coordenadas suele entrar en contacto con el objetivo en tres o seis puntos con una sonda y, a continuación, crea una superficie virtual para medir la superficie biselada. Este método de medición presenta los siguientes problemas:

- Cuando la superficie biselada que debe medirse es pequeña, por ejemplo 1 mm2 (0.0016 in2), resulta extremadamente difícil medir la forma con precisión señalando la superficie con una sonda y creando una superficie virtual.

- La programación y el funcionamiento de las CMM pueden resultar difíciles y requerir mucho tiempo, sobre todo cuando se miden características pequeñas. Para medir chaflanes, normalmente es necesario utilizar planos CAD para programar la máquina, lo que aumenta aún más los conocimientos necesarios para realizar las mediciones.

Por este motivo, uno de los principales problemas de los instrumentos de medición 3D es que no todos los operadores del lugar de trabajo pueden medir con precisión las superficies achaflanadas. Además, la superficie achaflanada se mide en función de las intersecciones de la superficie virtual creada, y no puede reflejar la forma real.

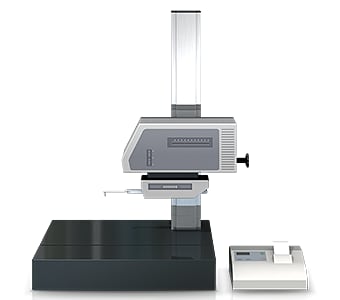

Dificultades de medición - Perfilómetro

Los sistemas de medición de perfiles deben adquirir una línea de medición precisa perpendicular a la forma de la superficie achaflanada que se va a medir. Esto plantea los siguientes problemas:

- La pieza debe fijarse y nivelarse antes de la medición.

- Para nivelar un objetivo con precisión también se requieren conocimientos y habilidades sobre el uso de un sistema de medición de perfiles.

- Trazar la línea deseada con el lápiz óptico es un trabajo extremadamente difícil, e incluso un ligero desplazamiento del lápiz óptico produce errores en los valores medidos.

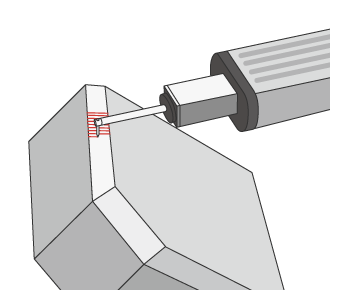

Dificultades de medición - Herramientas manuales

Las herramientas manuales, como los calibradores de superficies achaflanadas o un calibre, permiten realizar mediciones muy cómodas. Sin embargo, existen múltiples causas que provocan errores de medición o variaciones en los datos de medición.

Con un calibrador o una galga, las condiciones de medición, como la fuerza de contacto (fuerza de medición) al medir cada punto a mano y la selección de los puntos medidos, difieren en función del operador. Esto da lugar a variaciones en los valores de medición y dificulta la obtención de mediciones cuantitativas.

Soluciones de medición de superficies biseladas

Al repasar los problemas de los instrumentos de medición convencionales, se observa que todos ellos tienen un punto en común. Se trata de que la medición de un objetivo o área tridimensional se realice mediante el contacto de puntos y líneas.

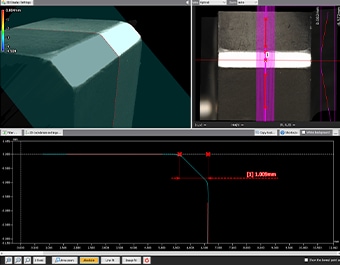

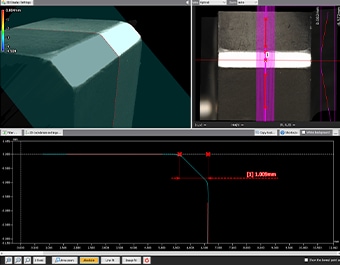

Para resolver estos problemas de medición, KEYENCE ha desarrollado el perfilómetro óptico 3D de la Serie VR. La Serie VR captura con precisión la forma tridimensional de toda la superficie del objetivo sin entrar en contacto con él. El escaneado 3D del objeto en la plataforma puede realizarse en tan solo un segundo, lo que permite medir con gran precisión la forma tridimensional.

Ventaja 1: no hay variación en la medición

La Serie VR puede encontrar bordes automáticamente y trazar líneas de perfil perfectamente perpendiculares al borde para capturar datos de medición precisos y eliminar la variación en los resultados.

La gran variedad de herramientas de asistencia facilita la realización de mediciones precisas.

Una vez escaneado un objetivo, su perfil (sección transversal) puede medirse en lugares distintos de los que se midieron en el pasado. Esto elimina la necesidad de fijar y medir de nuevo el mismo objetivo. Esto también permite realizar comparaciones con datos anteriores para comprobar las diferencias de forma cuando se supone que una pieza tiene la misma forma pero se ha fabricado en un lote diferente utilizando materiales distintos en condiciones de procesamiento diferentes.

Ventaja 2: no requiere fijación

La medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. No se requiere un posicionamiento estricto ni ningún otro tipo de preparación.

A diferencia de los instrumentos de medición convencionales, la Serie VR extrae las características del objetivo colocado en la plataforma y corrige automáticamente su posición. El posicionamiento estricto que antes requería mucho tiempo y esfuerzo ya no es necesario. Esto hace posible que incluso un operador sin experiencia pueda realizar mediciones de forma fácil e instantánea, y elimina la necesidad de asignar un operario especializado al trabajo de medición.

Ventaja 3: medición rápida y precisa

Se puede escanear toda la superficie para medirla en tan solo un segundo.

Dado que la Serie VR es capaz de medir objetivos de forma rápida y sencilla, puede utilizarse en mediciones 3D de alta precisión para una amplia gama de fines. Además del desarrollo y las pruebas, también puede utilizarse para inspecciones por muestreo o inspecciones al 100% de lotes pequeños o productos de gran valor. Puede reducir la salida de productos defectuosos y permite crear informes fácilmente. Esto contribuye a ganarse la confianza sin tener que invertir una cantidad excesiva de horas de trabajo.

Resumen: una mejora y mayor eficacia en la medición de biseles

La Serie VR resuelve los problemas a los que se enfrentan los instrumentos de medición convencionales mediante la medición instantánea de formas precisas de objetivos en 3D con escaneado de alta velocidad y sin contacto.

- Se eliminan las variaciones de medición entre distintos operadores.

- Sin necesidad de posicionamiento ni otro tipo de preparación, la medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. Esto elimina la necesidad de asignar un operador especializado para los trabajos de medición.

- Las formas 3D pueden medirse fácilmente a altas velocidades con gran precisión. Esto permite medir un gran número de objetivos en poco tiempo, lo que contribuye a mejorar la calidad.

Este sistema también permite realizar comparaciones con datos de formas 3D y datos CAD anteriores, así como analizar fácilmente datos como la distribución dentro de las tolerancias. Puede utilizarse eficazmente para una amplia gama de fines, como el desarrollo de productos, el análisis de tendencias de fabricación y las inspecciones por muestreo.