Evaluación de las superficies de fractura a partir de pruebas de impacto Charpy

Las pruebas de impacto son pruebas de materiales que se realizan para determinar la tenacidad y fragilidad de los materiales cuando se someten a un impacto. Las pruebas de impacto incluyen la prueba de impacto de péndulo Charpy, la prueba de resistencia al impacto Izod, la prueba de impacto de tracción, la prueba de impacto de bola que cae (peso), la prueba de impacto Dupont y la prueba de impacto de dardo. Las pruebas que se utilizan en el ámbito industrial son la prueba de impacto Charpy y la prueba de resistencia al impacto Izod.

La prueba de impacto Charpy es especialmente esencial para los materiales utilizados en piezas sometidas a fuertes impactos o a altas presiones, como las utilizadas en las unidades de generación de energía y en las tuberías de las centrales nucleares.

En esta página se explican los conocimientos básicos sobre la prueba de impacto Charpy y las piezas de prueba y cómo evaluar los resultados de la prueba. También presenta problemas en la evaluación de los resultados de las pruebas y en los métodos de medición convencionales, así como una solución a estos problemas.

- Prueba de impacto Charpy

- Evaluaciones de la prueba de impacto Charpy

- Piezas de prueba utilizadas en las pruebas de impacto Charpy

- Problemas en la medición convencional de superficies de fractura

- Soluciones de medición de superficies de fractura

- Resumen: medición cuantitativa de superficies fracturadas

Prueba de impacto Charpy

En la prueba de impacto Charpy, se aplica una carga de impacto a una pieza de prueba utilizando un martillo de péndulo con el fin de fracturarla. El valor de impacto se deriva de la energía en el momento en que se fracturó la pieza de prueba y se utiliza para evaluar la tenacidad y la fragilidad del material de la pieza de prueba.

Si el martillo gira hasta un ángulo elevado después de fracturar la pieza de prueba, esto indica que la pieza de prueba no logró absorber el impacto. Si el martillo oscila hacia un ángulo bajo, esto indica que la pieza de prueba absorbió más del impacto.

Un material de pieza de prueba que haya absorbido un impacto mayor puede ser evaluado como superior en términos de resistencia al impacto. Cuando se prescribe el ángulo de oscilación del martillo, si el ángulo de oscilación medido del martillo es superior al ángulo prescrito, el material no supera la prueba.

Evaluaciones de la prueba de impacto Charpy

La prueba de impacto Charpy mide el ángulo al que se eleva inicialmente el martillo y el ángulo de oscilación inercial del martillo tras fracturar la pieza de prueba. La superficie de fractura de la pieza de prueba también se evalúa porque contiene información que indica cómo se fracturó la pieza de prueba.

Evaluación de la energía absorbida en la prueba de impacto Charpy

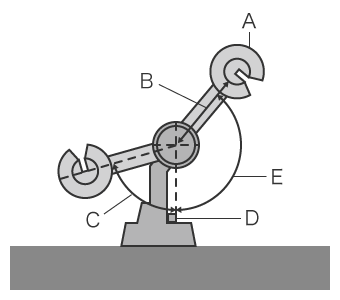

La prueba de impacto Charpy se usa para encontrar la cantidad de energía absorbida, es decir, la cantidad de energía que se gastó al fracturar la pieza de prueba. Esta energía se puede calcular a partir del ángulo en el que se levantó inicialmente el martillo y el ángulo en el que se balancea el martillo en el lado opuesto después de fracturar la pieza de prueba. A continuación se muestra una vista esquemática de una máquina de prueba de impacto Charpy y las fórmulas utilizadas para calcular la energía absorbida y la resistencia de la prueba de impacto Charpy.

- A

- Martillo

- B

- Distancia del centro de rotación del martillo al centro de gravedad del martillo (R)

- C

- Ángulo al que gira el martillo después de fracturar la pieza de prueba (θβ)

- D

- Pieza de prueba (b: anchura, h: espesor)

- E

- Ángulo al que se eleva el martillo levantado (θα)

<Fórmula>

E = WR(cosθβ - cosθα) - L

a = E/bh

- E

- Energía absorbida (J)

- a

- Valor de impacto Charpy (kg-cm/cm2)

- W

- Peso del martillo (N)

- R

- Distancia del centro del eje de rotación del martillo al centro de gravedad del martillo (m)

- θβ

- Ángulo al que gira el martillo después de fracturar la pieza de prueba (°)

- θα

- Ángulo de elevación del martillo (°)

- b

- Ancho de la pieza de prueba (cm)

- h

- Espesor de la pieza de prueba (cm)

- L

- Pérdida de energía causada por la fricción

Piezas de prueba utilizadas en las pruebas de impacto Charpy

Las siguientes piezas de prueba se utilizan en la prueba de impacto Charpy. La pieza de prueba se corta del mismo material que se utiliza realmente en el producto.

| Método de prueba | Pieza de prueba |

|---|---|

| Método de prueba de impacto Charpy de materiales metálicos | Pieza de prueba de impacto Charpy (muesca en V, muesca en U) |

| Método de prueba de impacto Charpy de plásticos reforzados con fibra de carbono | Pieza de prueba para impacto plano Pieza de prueba para impacto de canto |

| Método para la prueba de impacto Charpy de plásticos reforzados con fibra de vidrio | Pieza de prueba de impacto Charpy |

| Plásticos-Determinación de las propiedades de impacto Charpy | Pieza de prueba de impacto Charpy |

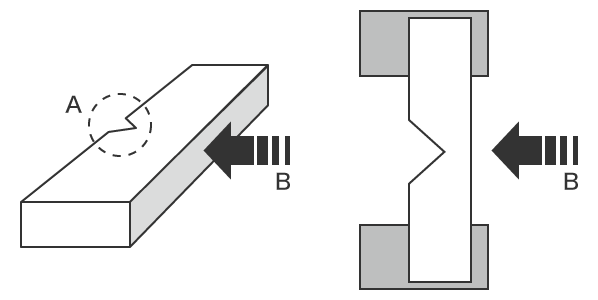

Cada pieza de prueba tiene una muesca llamada muesca que se crea para concentrar la tensión. Hay dos tipos de muesca: muesca en V y muesca en U. Las piezas de prueba utilizadas para el impacto de canto son diferentes de las utilizadas para el impacto plano. El impacto de canto se aplica a una superficie estrecha de la pieza de prueba, mientras que el impacto de lado a lado se aplica a una superficie grande de la pieza de prueba. Las siguientes figuras muestran la pieza de prueba y la dirección del impacto cuando la pieza de prueba se somete a un impacto de canto.

- A

- Muesca

- B

- Dirección del impacto (método de los cantos)

Evaluación de la superficie de fractura en la prueba de impacto Charpy

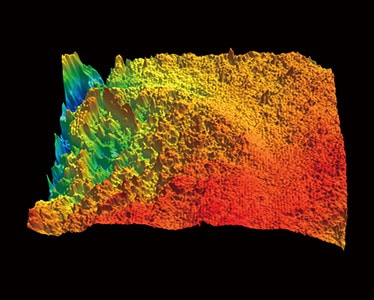

La superficie de fractura de una pieza de prueba fracturada en una prueba de impacto Charpy muestra diferentes características de fractura en función de la temperatura. El cambio en el aspecto de la superficie de fractura resultante de un cambio de temperatura se denomina transición de dúctil a frágil. Las superficies de fractura se clasifican como superficies de fractura frágil o superficies de fractura dúctil. Las superficies de fractura frágil son superficies brillantes de color blanco plateado. Las superficies de fractura dúctil son de color gris oscuro y se caracterizan por una gran deformación e irregularidades superficiales. El porcentaje de superficie de fractura frágil de toda la superficie de fractura se denomina porcentaje de fractura frágil. Por el contrario, el porcentaje calculado restando el porcentaje de fractura frágil del 100% de la superficie de fractura se denomina porcentaje de fractura dúctil.

Por ejemplo, cuando se prueba un material a baja temperatura, la pieza de prueba casi siempre se fractura manteniendo en su mayor parte la forma cuadrada original de la sección transversal. La superficie de fractura muestra una fractura frágil, lo que indica que la cantidad de energía absorbida es pequeña. Cuando el mismo material se ensaya a alta temperatura, se forma una superficie de fractura dúctil y el porcentaje de fractura frágil es menor. La cantidad de energía absorbida también aumenta.

Como se ha descrito anteriormente, la relación entre la temperatura y la energía absorbida, y el cambio en la tenacidad, puede observarse en las áreas superficiales y la rugosidad de las superficies de fractura en la prueba de impacto Charpy. Por lo tanto, esta prueba es muy importante para las evaluaciones cuantitativas de estos factores.

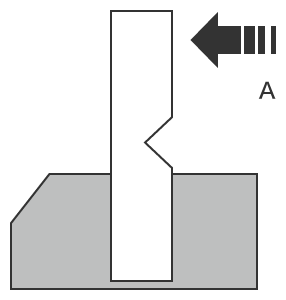

Diferencias entre la prueba de impacto Charpy y la prueba de resistencia al impacto Izod

Además de la prueba de impacto Charpy, la prueba de resistencia al impacto Izod también se utiliza habitualmente en los ámbitos industriales. Esta prueba de impacto se utiliza a menudo para los plásticos y las unidades son J/m. Estos dos métodos fijan las piezas de prueba de forma diferente. En la prueba de impacto Charpy, la pieza de prueba se fija en ambos extremos y el impacto se aplica en el centro de la pieza de prueba. En la prueba de resistencia al impacto Izod, la pieza de prueba se fija en un extremo y el impacto se aplica en el otro. Al igual que en la prueba de impacto Charpy, el impacto se aplica utilizando un martillo. La fuerza de impacto que fracturó la pieza de prueba se calcula a partir de la energía absorbida. Al igual que en la prueba de impacto Charpy, la energía absorbida se mide midiendo el ángulo al que se eleva el martillo y el ángulo al que oscila el martillo por inercia tras fracturar la pieza de prueba. La resistencia al impacto Izod y la energía absorbida pueden calcularse mediante las siguientes fórmulas.

- A

- Dirección del impacto

a = E/b

- a

- Resistencia al impacto (J/m)

- E

- Energía necesaria para la fractura (energía absorbida) (J)

- b

- Anchura de la pieza de prueba en el lado muescado (m)

La fórmula para calcular la energía absorbida es la siguiente.

E = WR(cosθβ - cosθα) - L

- E

- Energía absorbida (J)

- W

- Peso del martillo (N)

- R

- Distancia del centro del eje de rotación del martillo al centro de gravedad del martillo (m)

- θβ

- Ángulo al que gira el martillo después de fracturar la pieza de prueba (°)

- θα

- Ángulo de elevación del martillo (°)

- L

- Pérdida de energía causada por la fricción

Problemas en la medición convencional de superficies de fractura

La medición convencional de superficies se realiza con un microscopio. Sin embargo, esto conlleva los problemas del largo tiempo de medición y la imposibilidad de cuantificar los resultados. Además, en algunos casos los resultados de las mediciones no pueden almacenarse ni digitalizarse, lo que dificulta enormemente la evaluación de la superficie de fractura.

Dificultades de medición - Microscopio

Los microscopios adquieren información de una superficie. Es posible medir la anchura de los surcos a partir de la cantidad de movimiento de la plataforma, y la profundidad a partir de la cantidad de cambio de enfoque. Los microscopios también proporcionan un gran aumento, lo que permite una observación detallada de la superficie de la fractura.

Al mismo tiempo, las mediciones dependen de los ojos humanos, lo que provoca variaciones en los resultados de medición en función del operador. Otra preocupación es que, dado que los microscopios no están pensados originalmente para medir, puede que no sea posible cuantificar los resultados de la medición, o que la fiabilidad de los valores de medición cuantificados sea baja.

Soluciones de medición de superficies de fractura

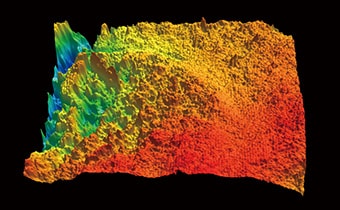

La medición con microscopios convencionales plantea problemas como la variación de los resultados de medición y la imposibilidad de cuantificarlos. Para resolver estos problemas de medición, KEYENCE ha desarrollado el perfilómetro óptico 3D de la Serie VR.

La Serie VR captura con precisión la forma tridimensional de toda la superficie del objetivo sin entrar en contacto con él. También mide la forma tridimensional escaneando el objetivo en la plataforma en tan solo un segundo. Es capaz de realizar mediciones instantáneas y cuantitativas sin errores en los resultados de medición. Esta sección presenta algunas ventajas específicas de la Serie VR.

Ventaja 1: la evaluación cuantitativa es posible en tan solo un segundo.

Es posible medir el área superficial y el volumen de una superficie de fractura metálica, así como la relación entre el área de la sección transversal y el área superficial. Dado que con una sola medición se puede medir una amplia zona en tan solo un segundo, esto permite lograr un gran aumento del número de muestras de medición. Esto resulta difícil con los microscopios e instrumentos de medición convencionales debido al largo tiempo necesario para la medición.

La Serie VR también puede medir los puntos máximos y mínimos en una zona amplia, algo que antes requería mucho tiempo y esfuerzo. Todos los resultados de las mediciones se digitalizan, lo que reduce considerablemente el trabajo necesario para la posterior comparación y análisis de los datos.

Ventaja 2: el sistema de medición admite la trazabilidad.

La Serie VR es un instrumento de medición 3D sin contacto que garantiza la trazabilidad según las normas nacionales. El rendimiento de la precisión de medición está garantizado tanto para la precisión como para la repetibilidad, lo que produce resultados de medición altamente fiables en los que puede confiar. Los certificados de calibración se suministran de serie con la unidad principal y la tarjeta de calibración.

Como se ha descrito anteriormente, la Serie VR es un sistema de medición que proporciona una trazabilidad completa que permite su uso como sistema de medición.

También se suministra de serie un calibrador que incluye un informe de inspección y un certificado de calibración. El medidor está vinculado a la escala de referencia utilizada por los laboratorios de certificación del JCSS. Como resultado, los usuarios pueden realizar fácilmente la calibración in situ.

Resumen: medición cuantitativa de superficies fracturadas

Los instrumentos convencionales solo son capaces de observar, y cuantificar los resultados es difícil, lento e inexacto. La Serie VR permite realizar mediciones con rapidez y ofrece resultados cuantificados. Esto permite evaluar las superficies de fractura en la prueba de impacto Charpy con un mayor nivel de precisión y eficacia. Por supuesto, el sistema también puede utilizarse para evaluar las superficies de fractura en la prueba de resistencia al impacto Izod.

- Se puede cuantificar la superficie, el volumen y la rugosidad de la superficie fracturada.

- No hay variaciones de medición entre distintos operadores.

- Sin necesidad de posicionamiento ni otro tipo de preparación, la medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. Esto elimina la necesidad de asignar un operador especializado para los trabajos de medición.

- Las formas 3D pueden medirse fácilmente a altas velocidades con gran precisión. Esto permite medir un gran número de objetivos en poco tiempo, lo que contribuye a mejorar la calidad.

Este sistema también permite realizar comparaciones con datos de formas 3D anteriores, así como analizar fácilmente datos como la distribución de la rugosidad. Puede utilizarse eficazmente para una amplia gama de fines, como el análisis de tendencias de las características de la superficie de la fractura resultantes de los cambios de temperatura y la comprobación de las condiciones de la fractura.