Un método de medición instantánea y precisa de las rebabas

El término "rebaba" se utiliza comúnmente en el prensado, corte y otros lugares de trabajo del metal, sin embargo, el término puede ser desconocido para las personas que no están involucradas en este tipo de trabajo. En esta página se explica qué son las rebabas y por qué se forman. También presenta problemas en la medición de rebabas realizada para el control de calidad, y una solución a estos problemas.

- Rebabas

- Tipos y categorías de rebabas

- Problemas en la medición convencional de rebabas

- Solución de problemas en la medición de rebabas

- Resumen: una mejora y mayor eficacia en la medición de formas de rebabas difíciles

Rebabas

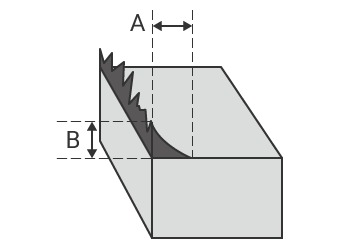

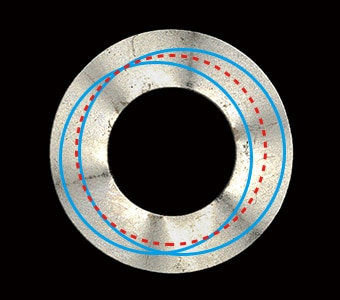

Una rebaba es un borde metálico elevado que se forma en la superficie de corte durante el cizallado y la perforación con una prensa. Las rebabas también se conocen como "flash".

- A

- Espesor de la base de la rebaba

- B

- Altura de la rebaba

El contacto con las rebabas que quedan en un borde puede lesionar la mano de la persona. Las rebabas también pueden dificultar el ensamble y la unión correctos. Para evitar estos problemas, deben eliminarse las rebabas puliendo los bordes. Sin embargo, cuando las rebabas no pueden eliminarse por completo, es necesario proporcionar instrucciones de dibujo relativas a las superficies en las que están permitidas las rebabas.

El tamaño de la rebaba se indica mediante la altura o el espesor de la base.

Tipos y categorías de rebabas

Además del prensado, el corte y otros tipos de mecanizado, las rebabas también se producen mediante otros métodos de conformado como la fundición, la forja y el moldeo de plástico. Las rebabas pueden clasificarse en los siguientes tipos según el método de conformación, y cada tipo tiene sus propias causas específicas.

Rebabas generadas por corte o amolado

- [Método de formación]

- Mecanizado (torneado, fresado, taladrado, rectificado)

- [Causa]

- El flujo plástico se produjo en una parte del material cuando se generaron virutas.

Rebabas generadas por el corte

- [Método de formación]

- Elaboración de plásticos (cizallado, prensado)

- [Causa]

- El flujo plástico se produjo en una parte del material en el espacio libre entre el troquel y el punzón.

Rebabas generadas por fundición o moldeo de plástico

- [Método de formación]

- Fundición, moldeo de plásticos

- [Causa]

- El flujo plástico se produjo en una parte de la superficie del material en la superficie de contacto del troquel o molde de fundición.

Rebabas generadas por deformación plástica

- [Método de formación]

- Forjado, laminado

- [Causa]

- El flujo plástico se produjo en una parte del material en la zona de rebaba o canalón del troquel.

Problemas en la medición convencional de rebabas

Las rebabas que superan el margen admisible (tolerancia) en las piezas prensadas pueden provocar fallos de ajuste (al montar las piezas), fallos de soldadura (al unir las piezas) y fallos de conexión.

Medir e inspeccionar las superficies de corte de las piezas prensadas puede garantizar la calidad, el montaje y la fiabilidad de la pieza después del envío.

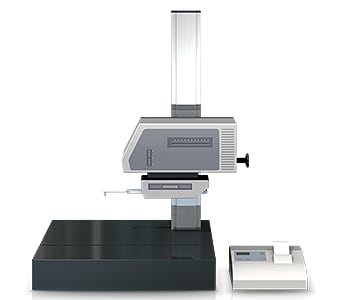

La medición convencional de las rebabas generadas por el prensado utiliza sistemas de medición de perfiles. Sin embargo, este método plantea los siguientes problemas.

Problemas en la medición de rebabas mediante un sistema de medición de perfiles

Un sistema de medición de perfiles mide y registra el perfil de un objetivo trazando su superficie con un lápiz óptico. En los últimos años, se han desarrollado sistemas de medición de perfiles que utilizan un láser en lugar de un lápiz óptico para medir formas complejas trazando el perfil sin contacto. Algunos modelos son incluso capaces de realizar mediciones tanto de la superficie superior como de la inferior.

Un sistema de medición de perfiles debe trazar una línea de medición precisa para la forma de las rebabas que se miden.

Esto plantea los siguientes problemas.

- El trabajo de medición requiere mucho tiempo, incluido el tiempo necesario para fijar la muestra a la plantilla y nivelarla. También se requieren conocimientos y habilidades relacionados con el uso de sistemas de medición de perfiles para nivelar un objetivo con precisión.

- El lápiz óptico de un sistema de medición de perfiles se mueve hacia arriba y hacia abajo en un arco centrado en el fulcro del brazo del lápiz óptico; la punta del lápiz óptico también se mueve en la dirección del eje X produciendo un error en los datos del eje X.

- Trazar la línea deseada con el lápiz óptico es un trabajo extremadamente difícil, e incluso un ligero desplazamiento del lápiz óptico produce errores en los valores medidos.

- También es difícil aumentar el número de objetivos debido a la necesidad de señalar lugares específicos para la medición.

- Solo se puede medir una parte del objetivo, y no es posible evaluar toda la superficie.

Solución de problemas en la medición de rebabas

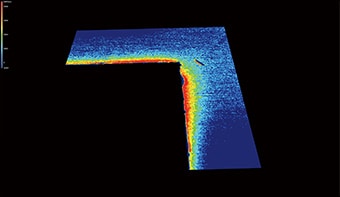

Los instrumentos de medición utilizados habitualmente para medir rebabas se limitan a medir objetivos y áreas tridimensionales mediante contacto puntual o lineal, lo que da lugar a una baja fiabilidad de los valores de medición. Para resolver estos problemas de medición, KEYENCE ha desarrollado el perfilómetro óptico 3D de la Serie VR.

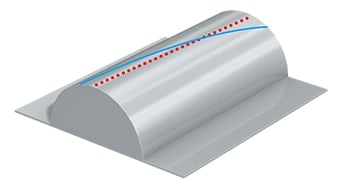

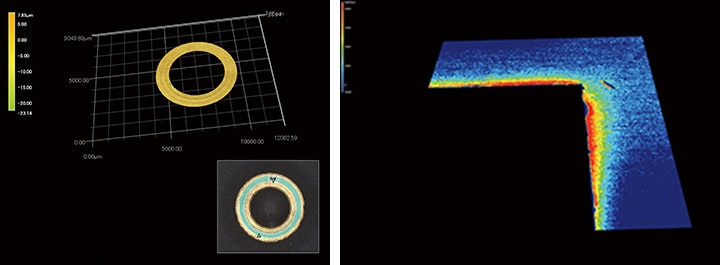

La Serie VR captura con precisión la forma tridimensional de toda la superficie del objetivo sin entrar en contacto con él. El escaneado 3D del objeto en la plataforma puede realizarse en tan solo un segundo, lo que permite medir con gran precisión la forma tridimensional. Es capaz de realizar mediciones instantáneas y cuantitativas sin errores en los resultados de medición. Esta sección presenta algunas ventajas específicas de la Serie VR.

Ventaja 1: medir toda la superficie para analizar la forma completa.

Con la Serie VR, la información 3D de toda la superficie se obtiene con una sola medición. Los usuarios pueden identificar la forma general del objetivo, incluidos los puntos más altos y los más bajos. Dado que cualquiera puede identificar rápidamente los lugares de medición, se elimina la necesidad de realizar mediciones repetidas cuando no se conoce el lugar concreto al que se quiere llegar. La medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. No es necesario realizar ajustes para cada medición, por lo que se pueden obtener los mismos resultados de medición incluso con distintos operadores.

A diferencia de los instrumentos de medición convencionales, la Serie VR es capaz de medir fácilmente rebabas que se forman en un área amplia, algo que antes requería mucho tiempo y esfuerzo para medir. También se incluyen herramientas de medición que permiten realizar fácilmente diversas mediciones. Esto hace posible que incluso un operador que no esté familiarizado con la medición pueda realizarla de forma fácil e instantánea y elimina la necesidad de asignar un operario especializado al trabajo de medición.

Ventaja 2: realizar mediciones rápidas y de gran precisión.

Una sola medición que cubra toda la superficie puede realizarse en tan solo un segundo. Dado que la medición con instrumentos de medición convencionales requiere tiempo, no fue fácil conseguir un gran aumento del número de muestras.

La Serie VR es capaz de medir objetivos de forma rápida y sencilla. Puede utilizarse en mediciones 3D de alta precisión para una amplia gama de fines. Además del desarrollo y las pruebas, también puede utilizarse para inspecciones por muestreo o inspecciones al 100% de lotes pequeños o productos de gran valor. Puede reducir la salida de productos defectuosos y permite crear informes fácilmente. Esto contribuye a ganarse la confianza sin tener que invertir una cantidad excesiva de horas de trabajo.

Resumen: una mejora y mayor eficacia en la medición de formas de rebabas difíciles

La Serie VR puede medir formas de objetivos 3D de forma precisa e instantánea mediante escaneado 3D de alta velocidad sin entrar en contacto con el objetivo. Incluso las mediciones más difíciles, como las alturas y ubicaciones de las rebabas, pueden realizarse en tan solo un segundo. La Serie VR puede resolver todos los problemas que plantean los instrumentos de medición convencionales.

- Dado que se mide toda la superficie, la Serie VR puede medir fácilmente un área amplia. Se pueden realizar evaluaciones precisas, garantizando que no se pasen por alto ni siquiera las rebabas más finas. El breve tiempo de medición facilita el aumento del número de muestras medidas.

- De este modo se elimina la variación derivada de factores humanos, lo que hace posible una verdadera medición cuantitativa.

- Sin necesidad de posicionamiento u otro tipo de preparación, la medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. Esto elimina la necesidad de asignar un operador especializado para los trabajos de medición.

- Las formas 3D pueden medirse fácilmente a altas velocidades con gran precisión. Esto permite medir un gran número de objetivos en poco tiempo, lo que contribuye a mejorar la calidad.

La Serie VR también permite realizar comparaciones con datos de formas 3D y datos CAD anteriores, así como analizar fácilmente datos como la distribución dentro de las tolerancias. Puede utilizarse eficazmente para una amplia gama de fines, como el desarrollo de productos, el análisis de tendencias de fabricación y las inspecciones por muestreo.