Cuantificación de superficies pulidas

Por pulido se entiende el uso de productos químicos para alisar una superficie. El pulido se utiliza en diversos campos industriales, como el lapeado durante el proceso de fabricación de semiconductores.

Esta sección presenta las características básicas del pulido y el grabado, junto con ejemplos de aplicación de sistemas de medición de perfiles 3D.

- Proceso de Lapeado

- Pulido de rueda

- Pulido electrolítico (Electropulido)

- Pulido químico

- Ejemplo de análisis del desgaste

- Ejemplo de medición del perfil de la almohadilla de pulido

- Diferentes tipos de grabado

- Observación de estructuras metálicas pulidas

- Ejemplo de evaluación de la cantidad de grabado

- Ejemplo de medición de la rugosidad superficial tras el pulido químico

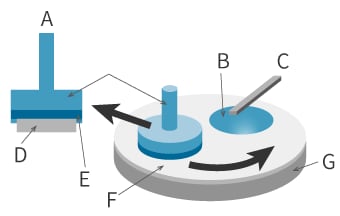

Proceso de Lapeado

Se coloca un objeto sobre una placa con superficie plana llamada máquina lapeadora. Se suministra polvo de lapeado (por ej. de diamante, carburo de silicio o alúmina) entre el objeto y la placa para que sirva como abrasivo, y se gira la mesa para pulir la superficie del objeto.

- A

- Vista lateral

- B

- Compuesto

- C

- Alimentador de compuesto

- D

- Oblea

- E

- Película portadora

- F

- Almohadilla de pulido

- G

- Mesa giratoria para el pulido

Pulido de rueda

Se coloca un compuesto abrasivo en una rueda que presiona contra la superficie a pulir. A continuación, la rueda gira para pulir la superficie.

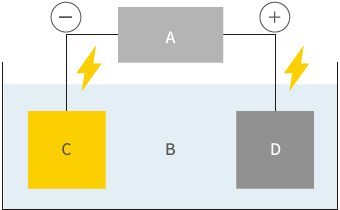

Pulido electrolítico (Electropulido)

La muestra se sumerge en una solución, a través de la cual se hace pasar una corriente eléctrica para que la muestra actúe como ánodo. Pequeñas cantidades de átomos de hierro o níquel se disuelven del polo opuesto, lo que graba la muestra. Se puede cambiar la superficie de pulido, cambiando la ubicación del cátodo. Esto permite un control fino de la rugosidad con una pequeña cantidad de grabado.

- A

- Fuente de alimentación

- B

- Electrólito

- C

- Polo opuesto (cátodo)

- D

- Muestra (ánodo)

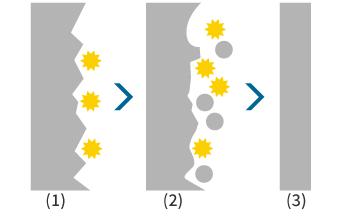

- (1) Antes de pulir

- Irregularidades del orden de varios micrómetros

- (2) Durante el pulido

- Eliminación de irregularidades superficiales.

- (3) Después del pulido

- Alisado

La electrólisis disuelve preferentemente las proyecciones para alisar la superficie.

Pulido químico

La muestra se sumerge en una solución ácida de pulido para disolver parcialmente su superficie. A diferencia del electropulido, la superficie de pulido no puede seleccionarse, por lo que toda la superficie en contacto con la solución se graba uniformemente.

| Pulido electrolítico (Electropulido) | Pulido químico | |

|---|---|---|

| Cantidad de pulido |

Aprox. 1 a 5 μm |

Aprox. 1 a 20 μm |

| Precisión disponible |

Submicra |

Micra |

| Electrodo |

Requerido |

No es necesario |

Ejemplo de análisis del desgaste

El análisis de la textura de la superficie y del patrón de desgaste, antes y después del grabado, permite clasificar y cuantificar en detalle la disposición del material y las condiciones de la composición química, lo que reduce costos de fabricación malgastados.

Método convencional

Evaluación con un perfilador basado en un lápiz óptico

- Las superficies están sujetas a arañazos causados por la fuerza de medición del lápiz óptico.

- La medición debe repetirse muchas veces para tener en cuenta las fluctuaciones de la superficie, lo que aumenta la cantidad de trabajo necesario.

Microscopio láser

- Se pueden analizar varios conjuntos de datos simultáneamente, en las mismas condiciones.

- La evaluación basada en la superficie permite analizar la rugosidad, el volumen y la superficie.

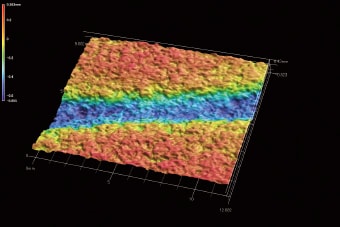

Ejemplo de medición del perfil de la almohadilla de pulido

Las condiciones de la superficie de las almohadillas de pulido afectan la planicidad y la uniformidad de la muestra pulida.

La comprensión de la superficie de las almohadillas de pulido permite aumentar su calidad y vida útil.

Método convencional

Evaluación con un SEM

- La medición debe repetirse muchas veces, ya que la zona observable es limitada.

- Se requiere la preparación de la muestra, lo que aumenta el tiempo de análisis.

Microscopio láser

- El rango de medición es lo suficientemente amplio como para evaluar todo el objetivo con una sola medición.

- No requiere preparación de la muestra

- Se pueden cuantificar el perfil y las irregularidades de la superficie.

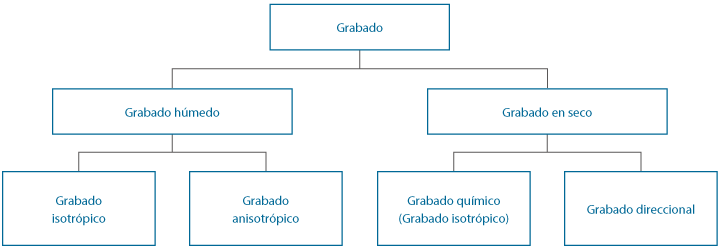

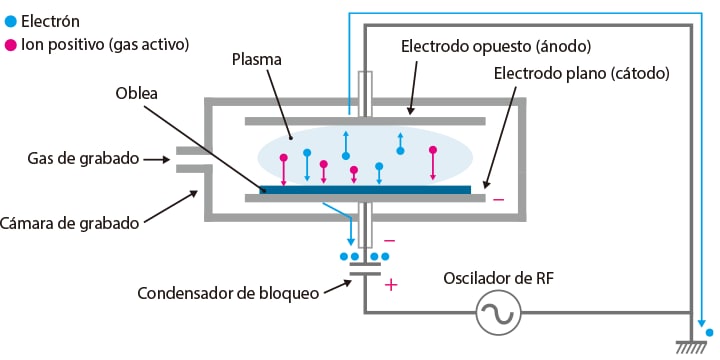

Diferentes tipos de grabado

El grabado puede dividirse en general en grabado en húmedo, que utiliza soluciones químicas como ácidos o bases alcalinas, y grabado en seco, que utiliza iones, gases o radicales.

Grabado húmedo

- Grabado isotrópico

-

En la abertura de la máscara, el objeto se graba radialmente a la misma velocidad, de modo que el área inmediatamente debajo de la máscara se horada (grabado lateral, socavado).

- A

- Máscara

- Grabado anisotrópico

-

Este método controla el grabado lateral que graba solo en una dirección específica, aprovechando la anisotropía cristalina.

- A

- Máscara

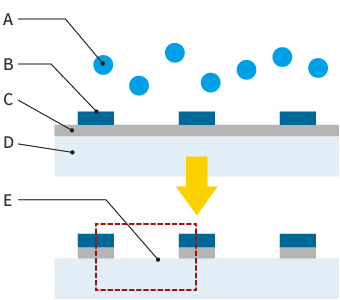

Grabado en seco

- Grabado químico (grabado isotrópico)

-

Este método utiliza una reacción química entre un gas de reacción radical o ionizado y el objeto.

- A

- Plasma iónico

- B

- Resistir

- C

- SiO2 u otra película de óxido (material aislante)

- D

- Oblea de silicio

- E

- Las películas no cubiertas por el material resistente son eliminadas por los iones.

- Grabado direccional

-

Este método graba el objeto emitiendo iones o partículas neutrales de alta velocidad con características direccionales en su contra.

Observación de estructuras metálicas pulidas

Pueden observarse estructuras metálicas que solo podrían verse con un SEM. La medición de la altura de las piezas erosionadas por el grabado permite evaluar la estructura.

Método convencional

Evaluación con un SEM

- Solo es posible la observación visual de la estructura metálica con un microscopio metalúrgico o un SEM.

- La observación visual requiere la evaluación de una serie de ámbitos diferentes. El resultado fluctúa en gran medida según el punto de medición y el operador, lo que da como resultado largos tiempos de análisis.

Microscopio láser

- La alta calidad de imagen permite observar estructuras metálicas que antes solo podían verse con un SEM.

- Dado que el perfil y la rugosidad de la superficie se cuantifican, no se necesita mano de obra para el análisis.

- La medición de la altura de las partes eliminadas mediante grabado permite identificar los componentes de la estructura.

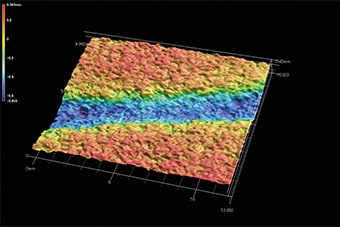

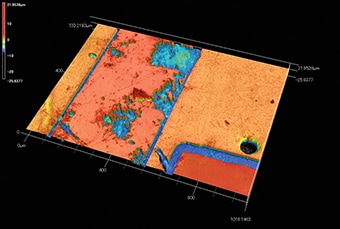

Ejemplo de evaluación de la cantidad de grabado

El efecto del grabado se puede cuantificar evaluando el perfil de la superficie o la rugosidad de la superficie, a diferentes intervalos o temperaturas.

Método convencional

Evaluación con un microscopio metalúrgico o un perfilador basado en un lápiz óptico

- La reproducibilidad de la observación ampliada es escasa y la fiabilidad es baja.

- Las ranuras que son más pequeñas que el radio de la punta del lápiz óptico no se pueden medir.

Microscopio láser

- Las diferencias en el perfil de la superficie pueden cuantificarse.

- La rugosidad de la superficie puede evaluarse sin verse influida por la forma o el desgaste de la punta del lápiz óptico.

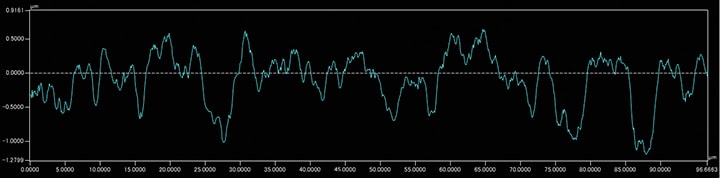

- Tiempo de grabado

-

0 minutos

-

5 minutos

-

10 minutos

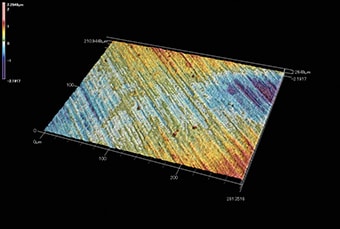

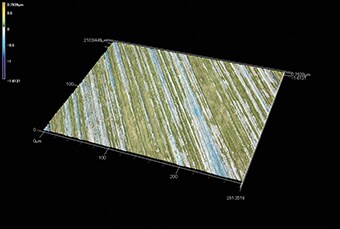

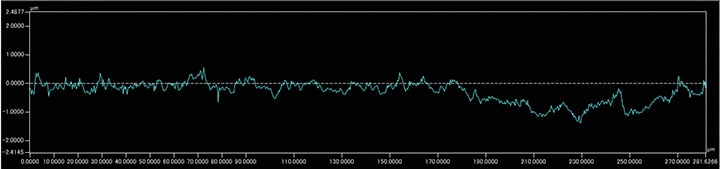

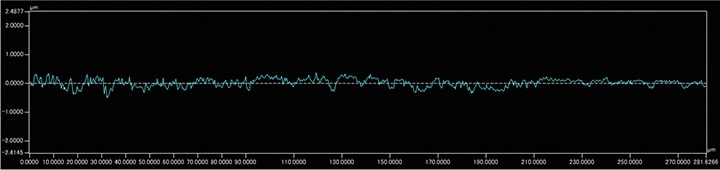

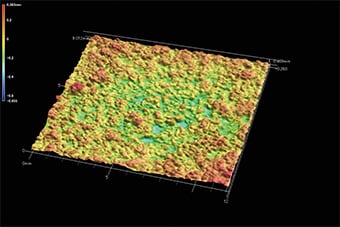

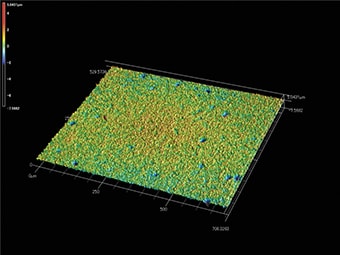

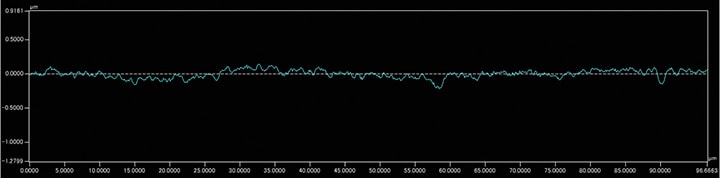

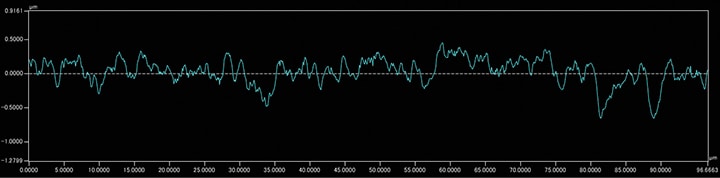

Ejemplo de medición de la rugosidad superficial tras el pulido químico

La medición de la rugosidad de la superficie mejora la comprensión de los efectos del pulido químico en el material base, lo que mejora la tasa de rendimiento.

Método convencional

Evaluación con un SEM

- Observación visual de la superficie con una imagen 2D.

- La rugosidad superficial medida con un perfilador de lápiz óptico fluctúa en función del punto de medición, por lo que deben realizarse varias mediciones para recopilar datos representativos de la rugosidad superficial.

Microscopio láser

- Se capturan imágenes en 2D y 3D, lo que permite una comprensión cuantitativa y cualitativa de la superficie.

- La medición de la rugosidad en toda la superficie garantiza un alto grado de reproducibilidad.