Medición y análisis precisos de la forma tridimensional de placas de circuito impreso deformadas

Al montar piezas y dispositivos electrónicos, las placas de circuito impreso están sometidas a tensiones debidas a la unión y el calentamiento durante el proceso de reflujo. El proceso de reflujo consigue un montaje eficaz de los componentes, pero la tensión debida al calentamiento puede provocar deformaciones térmicas en la placa de circuito impreso, como deformaciones, ondulaciones o cepas. Cuando una placa de circuito impreso se deforma, la resistencia de unión de las piezas o el ajuste con la carcasa puede deteriorarse, lo que afecta gravemente al índice de rendimiento.

En esta sección se explican los conocimientos básicos sobre la deformación de las placas de circuito impreso, los problemas que plantea la medición de la deformación y los métodos de medición más recientes.

- Deformación de las PCB

- Análisis de simulación y evaluación de la deformación de la PCB

- Dificultades de medición y evaluación de la deformación de PCB

- Soluciones de medición de la deformación de PCB

- Resumen: una mejora y mayor eficacia en la medición de la deformación de las placas de circuito impreso (PCB)

Deformación de las PCB

La superficie de una placa de circuito impreso (PCB) debe ser plana para que sea posible montar correctamente los componentes. Sin embargo, pueden producirse deformaciones térmicas como deformaciones o curvaturas debido a una tensión excesiva causada por el calor. A continuación se explican las razones por las que la deformación de los PCB se ha convertido cada vez más en un problema y los efectos de la deformación.

Deformación térmica de la PCB

Como resultado de los diseños multicapa y cada vez más compactos de las placas de circuito impreso que montan componentes electrónicos, así como de los avances en el montaje de alta densidad, se ha adoptado el método de reflujo como método principal para el montaje de componentes. En el proceso de reflujo, se imprime pasta de soldadura (soldadura en pasta) en las piezas necesarias y se aplica adhesivo para fijar los componentes. A continuación, el montador coloca los componentes electrónicos en la placa de circuito impreso (PCB). A continuación, la placa de circuito impreso se envía a un horno y se calienta para endurecer la soldadura o la unión, lo que permite un montaje eficaz de los componentes.

Debido a la introducción de la soldadura sin plomo por motivos medioambientales, ahora se requieren temperaturas más altas que antes para fundir la soldadura en el proceso de reflujo. Las temperaturas más elevadas en el interior del horno de reflujo aumentan la tensión de la PCB causada por el calor. Esto ha dado lugar a un aumento de los problemas, como la deformación o la curvatura de la placa de circuito impreso en el horno de alta temperatura.

Efectos de la deformación de las PCB

La deformación de las placas de circuito impreso puede causar problemas como soldaduras incorrectas debido a posiciones desviadas, o fallos de conexión por tensiones en las piezas soldadas. Si la deformación es grande, puede reducirse la precisión de ajuste al instalar la placa de circuito impreso en la carcasa. Estos defectos pueden reducir en gran medida el índice de rendimiento.

Cuando se produce una ligera deformación en parte de la placa de circuito impreso o en toda la placa de circuito impreso, y ésta se instaló en la carcasa y se envió sin que se advirtiera, pueden producirse posteriormente fallos en el funcionamiento del producto debidos a fallos en la conexión de los componentes electrónicos y dar lugar a quejas de los usuarios. En particular, los PCB de control utilizados en automóviles o aviones requieren un control de calidad extremo, ya que cualquier fallo podría ser catastrófico. En consecuencia, la forma de la placa de circuito impreso es un elemento de comprobación importante, del mismo modo que la suspensión del conductor y las formas del filete de soldadura.

Análisis de simulación y evaluación de la deformación de la PCB

Para que las mejoras eliminen la deformación de las placas de circuito impreso, deben tenerse en cuenta, verificarse y evaluarse las condiciones de calentamiento en cada etapa. Esto debe hacerse tanto durante el diseño como mediante evaluaciones reales del calentamiento.

Análisis de simulación de la deformación mediante software

En la fase de diseño de la placa de circuito impreso, puede realizarse un análisis de simulación utilizando datos CAD. Un método utilizado para simular y evaluar el comportamiento de un objeto en deformación es el MEF (Método de los Elementos Finitos).

MEF (Método de los Elementos Finitos)

El Método de los Elementos Finitos (MEF) es un método de análisis por simulación que divide una forma compleja en elementos de forma hasta convertirla en un agregado de formas simples, y a continuación halla la tensión y la deformación de cada elemento de forma simple. Al apilar las formas simples individuales para recrear toda la estructura original, se pueden predecir la tensión y la deformación de cada parte del objeto completo. Utilizando datos CAD del producto objetivo en un programa informático, es posible realizar análisis de simulación de factores como la rigidez, la fuerza, la resistencia a las vibraciones, la deformación plástica, la rotura y la deformación por calor.

Los elementos se clasifican por su forma, como se muestra a continuación.

| Elemento de 0 dimensiones (escalar) |

|

||

|---|---|---|---|

| Elemento unidimensional (barra) |

|

||

| Elemento bidimensional (concha) |

|

|

|

| Elemento tridimensional (sólido) |

|

|

|

- Elemento de dimensión 0 (escalar): un punto sin forma

- Elemento unidimensional (barra): línea que se utiliza para representar una pieza, como una barra, un pilar o una viga

- Elemento bidimensional (cáscara): plano. Se utiliza para representar láminas finas y piezas similares.

- Elemento tridimensional (sólido): existen tres tipos de elementos sólidos. En orden desde el lado izquierdo, son el elemento tetra piramidal, el elemento penta triangular en forma de barra y el elemento hexa cúbico. Utilizar un mayor número de elementos hexa puede aumentar la precisión del análisis para objetos gruesos, pero el nivel de dificultad es alto y se necesitará mucho tiempo de cálculo. Por otra parte, los avances en la tecnología para crear automáticamente una malla de elementos 3D utilizando tetraelementos han reducido los tiempos de cálculo, y este método es adecuado cuando se prioriza una reducción de tiempo sobre la precisión.

Principales características y flujo del análisis de simulación

Como las dimensiones más bajas reducen el número de formas necesarias, el tiempo requerido para el procesamiento del análisis es menor. Cuando las dimensiones aumentan, aunque se requiere más tiempo, se pueden obtener datos de mayor precisión. En el flujo ordinario para la simulación de la deformación de una PCB de elementos 3D, primero se dividen los datos de diseño de la PCB en una malla. Aunque casi todos los datos de diseño de PCB son 2D, algunos programas requieren la conversión a formato CAD 3D. Para cada elemento de la malla, se aplica tensión aumentando virtualmente la temperatura según lo prescrito en el perfil de temperatura del proceso de reflujo, y se adquieren los datos simulados.

Requisitos para la prueba de calentamiento de PCB y medición/evaluación real

Tras la simulación, es necesario colocar la PCB en un horno de reflujo real para comprobar que se comporta igual que la simulación bajo el perfil de temperatura propuesto.

Aunque depende del tamaño, cuando se divide una PCB en elementos tridimensionales mediante el método de los elementos finitos, el número de elementos puede alcanzar alrededor de 50 mil. Esto significa que, a menos que se mida con precisión toda la forma de la superficie de la placa de circuito impreso, no podrán obtenerse resultados de inspección correctos por muy detallado que sea el análisis de simulación. La medición real es un proceso muy importante para garantizar que se identifican todos los puntos que deben mejorarse en la fase de diseño.

A continuación, explicaremos los problemas que plantea la medición con instrumentos convencionales y el último sistema de medición capaz de evaluarse por comparación con simulaciones informáticas de alta precisión.

Dificultades de medición y evaluación de la deformación de PCB

Con los instrumentos de medición convencionales es difícil medir con precisión toda la forma de la placa de circuito impreso. Por lo tanto, también es difícil cuantificar la forma de la muestra y los cambios que experimenta, incluso cuando se realizan simulaciones y experimentos avanzados. A continuación se exponen algunos de los problemas que pueden encontrar los usuarios al utilizar sistemas de medición convencionales.

Dificultades de medición - perfilómetro

Un perfilómetro mide y registra el perfil de un objetivo trazando su superficie con un lápiz óptico.

En los últimos años, se han desarrollado sistemas de medición de perfiles que utilizan un láser en lugar de un lápiz óptico para medir formas complejas trazando el perfil sin contacto. Algunos modelos son incluso capaces de realizar mediciones tanto de la superficie superior como de la inferior.

Los perfilómetros se enfrentan a los siguientes retos a la hora de medir la deformación de las placas de circuito impreso:

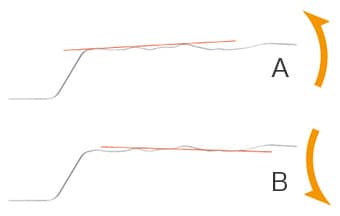

- A

- Pendiente ascendente

- B

- Pendiente descendente

- Dado que el objetivo se mide trazando a lo largo de líneas, es difícil medir y evaluar la deformación en un área extensa.

- No es posible identificar la forma de toda la superficie del objetivo.

- Es difícil medir alrededor de componentes montados en la superficie.

- La fijación de un plano de referencia mediante líneas es difícil, por lo que pueden producirse errores de medición (véase la figura).

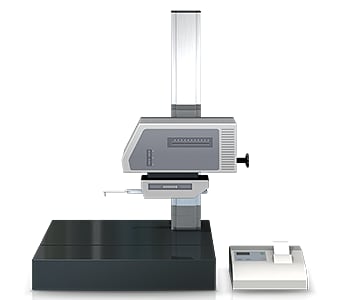

Dificultades de medición - CMM

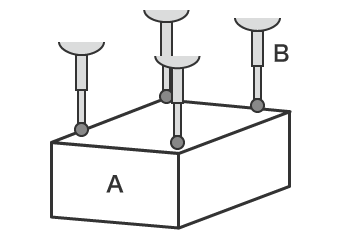

En general, cuando se mide la deformación de una placa de circuito impreso con una máquina de medición de coordenadas, es necesario que el extremo de la sonda entre en contacto con cuatro o más esquinas de la superficie medida del objetivo.

En el caso de una placa, por ejemplo, se suelen medir entre seis y ocho puntos. Cuando el área de medición es grande, la precisión de la medición puede mejorarse aumentando el número de puntos medidos para recopilar más datos de medición.

Las CMM se enfrentan a los siguientes retos a la hora de medir la deformación de las placas de circuito impreso:

- A

- Objetivo

- B

- Sonda

- Dado que es necesario medir por contacto en un número limitado de puntos, es imposible identificar la forma completa del objetivo.

- Medir más puntos para adquirir más datos de medición requiere mucho tiempo, y no es posible identificar la forma detallada de todo el objetivo y las ubicaciones de las irregularidades de la superficie.

Soluciones de medición de la deformación de PCB

Los instrumentos convencionales solo miden las formas mediante líneas o puntos, y no es posible identificar la forma completa de una placa de circuito impreso deformada. Además, es difícil obtener los valores máximos y mínimos de cada irregularidad superficial en todo el blanco, o realizar rápidamente comparaciones cuantitativas.

Para resolver estos problemas de medición, KEYENCE ha desarrollado el perfilómetro óptico 3D de la Serie VR.

La Serie VR captura con precisión la forma tridimensional de toda la superficie objetivo sin entrar en contacto con el objeto. La Serie VR no requiere sujeciones especiales ni decisiones subjetivas, por lo que cualquier operador puede realizar mediciones precisas.

Ventaja 1: captura datos de toda la superficie en 1 segundo

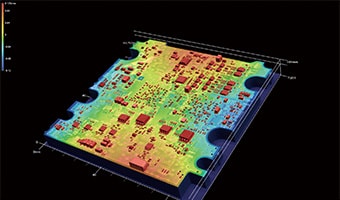

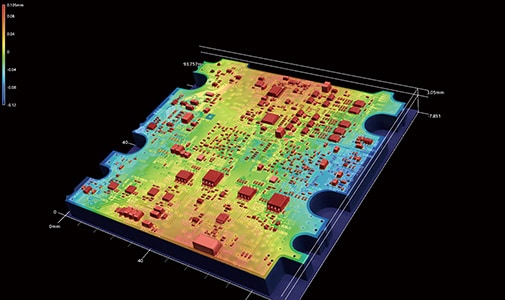

La Serie VR puede adquirir datos de superficie de 800,000 puntos con una única medición sin contacto en tan solo un segundo. Las irregularidades máximas y mínimas de la superficie (altura, profundidad) en la forma 3D adquirida pueden mostrarse en un mapa de colores para visualizar las ubicaciones deformadas en todo el objetivo.

Dado que los datos se capturan en toda la superficie, pueden trazarse líneas de perfil en cualquier lugar para visualizar y cuantificar los cambios de altura.

Los datos de las mediciones también pueden superponerse y compararse con los datos CAD o con los datos de escaneado de la placa de circuito impreso antes del calentamiento, de modo que pueda comprenderse plenamente la deformación.

Esto permite reducir drásticamente las horas de mano de obra y mejorar la eficacia del trabajo, así como realizar mediciones, comparaciones y evaluaciones precisas.

Ventaja 2: facilidad de medición

La medición de formas 3D puede realizarse fácilmente con solo colocar el objetivo en la plataforma y presionar un botón.

Al alternar entre las cámaras de bajo y alto aumento, es posible realizar mediciones precisas de toda la placa de circuito impreso o de piezas detalladas con un solo sistema, incluso en placas de circuito impreso pequeñas.

La Serie VR incorpora la primera función de medición inteligente del sector que detecta el tamaño y las condiciones de la superficie de la placa de circuito impreso y configura automáticamente el rango y las condiciones de exploración para capturar toda la superficie de la placa.

Una amplia variedad de herramientas de ayuda integradas permite realizar mediciones precisas y repetibles incluso a usuarios principiantes. Esto facilita el aumento del número de muestras medidas y la realización de análisis de tendencias no solo para pruebas de verificación y evaluación de diseños y simulaciones, sino también para mediciones e inspecciones durante la producción comercial.

Resumen: una mejora y mayor eficacia en la medición de la deformación de las placas de circuito impreso (PCB)

La Serie VR puede medir formas de objetivos 3D de forma precisa e instantánea mediante escaneado 3D de alta velocidad sin entrar en contacto con el objetivo. Además de medir las dimensiones tridimensionales de toda la placa de circuito impreso, esto permite realizar rápidamente trabajos que antes resultaban difíciles, como medir las formas de alturas mínimas e irregularidades de la superficie, y comparar varios conjuntos de datos.

El uso de la Serie VR resuelve todos los problemas de medición que plantea la medición convencional.

- Las diferencias de altura en todo el objetivo pueden visualizarse en el mapa de colores.

- Compare fácilmente varios conjuntos de datos de medición y aplique condiciones a varios conjuntos de datos a la vez, mejorando drásticamente la eficacia del trabajo.

- Una vez finalizada la exploración, puede realizarse en cualquier momento la medición del perfil de cualquier pieza y la comparación de varios conjuntos de datos.

- Sin necesidad de posicionamiento ni otro tipo de preparación, la medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. Esto elimina la necesidad de asignar un operador especializado para los trabajos de medición.

- Dado que las formas 3D pueden medirse fácilmente a altas velocidades con gran precisión, es posible medir un gran número de muestras en poco tiempo. Esto es útil para mejorar la calidad.

Además de la I+D, el diseño y las pruebas, puede utilizarse eficazmente en una amplia gama de situaciones de fabricación de productos electrónicos, como la inspección de muestras tras el inicio de la producción comercial y el análisis de causas cuando se producen errores.