Medición del ángulo de inclinación

El ángulo de inclinación es el ángulo entre la broca de la herramienta de corte y las virutas de corte. Esto tiene un gran efecto en la resistencia al corte, la emisión de virutas de corte, el calor de corte y la vida útil. Comprobar y controlar la inclinación de la herramienta de corte es crucial para garantizar un mecanizado correcto. Dicho esto, el ángulo de inclinación puede ser difícil de medir con herramientas convencionales. En este artículo se explican los conocimientos básicos sobre el ángulo de inclinación y se presenta la última tecnología utilizada para tomar mediciones precisas del ángulo de inclinación.

- Ángulo de inclinación

- Ángulo de inclinación positivo y negativo en el fresado de cantos

- Relación entre el ángulo de la herramienta de corte, el ángulo de inclinación y el ángulo de descarga

- Problemas en la medición convencional del ángulo de inclinación

- Solución de problemas en la medición del ángulo de inclinación

- Resumen

Ángulo de inclinación

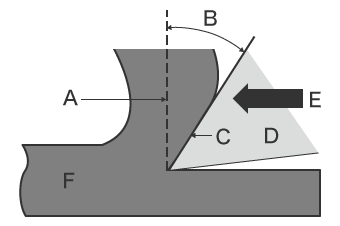

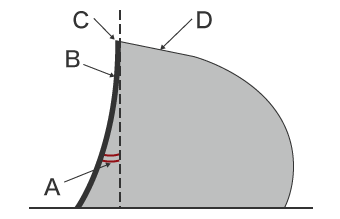

Una punta montada en el extremo de la broca de la herramienta de corte tiene un ángulo de inclinación diseñado para permitir que las virutas de corte fluyan mientras se corta la pieza de trabajo. El ángulo de desprendimiento es el ángulo formado entre la superficie de la pieza objetivo de corte (superficie de referencia) y la superficie (superficie de desprendimiento) sobre la que fluyen las virutas de corte cuando la herramienta de corte desgasta la pieza objetivo.

- A

- Superficie de referencia (virutas de corte)

- B

- Ángulo de inclinación

- C

- Superficie de desprendimiento

- D

- Punta (broca de herramienta de corte)

- E

- Dirección de corte

- F

- Pieza de trabajo

Como referencia, el ángulo del filo de la broca se denomina ángulo de la herramienta de corte. La superficie del lado opuesto (lado inferior en la figura) a la superficie de rastrillo de la punta (herramienta de corte) se denomina superficie de relieve. El ángulo que forma con la pieza se denomina ángulo de desahogo. Es el ángulo necesario para evitar interferencias entre la herramienta y la pieza de trabajo.

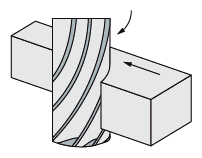

Ángulo de inclinación positivo y negativo en el fresado de cantos

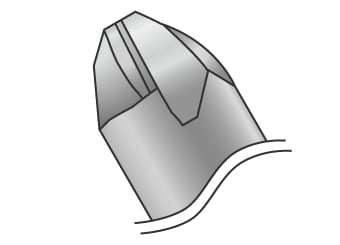

Las fresas de mango se utilizan para formar formas y agujeros durante el fresado y pueden cortar una gran variedad de materiales en varias direcciones. La fresa de mango se describe generalmente como una forma positiva o negativa según el ángulo de desprendimiento de la broca de la herramienta.

En la mayoría de los casos, se selecciona una forma positiva con menor resistencia al corte de la broca. Dicho esto, una fresa de mango con un rastrillo negativo puede utilizarse para cortar piezas duras, como aceros de gran dureza, en las que se requiere una gran resistencia de la broca. Vea a continuación las diferencias entre forma positiva y forma negativa.

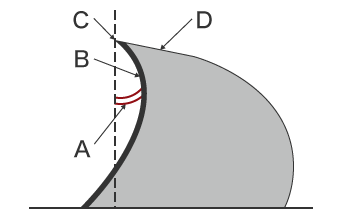

Forma positiva

- A

- Ángulo de inclinación = Positivo

- B

- Superficie de desprendimiento (parte posterior de la broca)

- C

- Filo de la broca

- D

- Superficie en relieve

- Características del ángulo de desprendimiento positivo

-

- La cuchilla de corte está afilada y la resistencia al corte es pequeña.

- Se puede producir una excelente rugosidad de la superficie de corte incluso cuando se mecaniza a baja velocidad.

- Adecuado para materiales blandos o piezas que se mecanizan fácilmente (cobre, aluminio, acero inoxidable, plástico, materia prima, acero con tratamiento térmico).

Forma negativa

- A

- Ángulo de inclinación = Negativo

- B

- Superficie de desprendimiento (parte posterior de la broca)

- C

- Filo de la broca

- D

- Superficie en relieve

- Características del ángulo de inclinación negativo

-

- Cuando se mecaniza a baja velocidad, la resistencia al corte es alta pero la rugosidad de la superficie de corte es reducida.

- Cuando se mecaniza a alta velocidad, se produce una excelente rugosidad de la superficie de corte.

- Adecuado para materiales duros en los que es probable que se produzcan astillamientos (acero de gran dureza o hierro fundido).

Con una fresa de punta esférica que tenga una punta semiesférica, el núcleo de la broca puede hacerse más grueso utilizando una forma negativa para el ángulo de hélice de la broca. Esto permite ofrecer una gran rigidez.

Relación entre el ángulo de la herramienta de corte, el ángulo de inclinación y el ángulo de descarga

Durante el proceso de corte, una herramienta de corte (normalmente una herramienta de metal duro), excava en una pieza de trabajo para cortar, dar forma y eliminar materiales.

No solo hay que tener en cuenta el ángulo de la herramienta de corte, sino que también hay que asegurarse de que el ángulo de desprendimiento está bien ajustado para que las virutas de corte salgan en la dirección correcta. Además, el ángulo de desahogo debe ajustarse correctamente para evitar el contacto de la herramienta con la superficie acabada después del corte. A continuación se resumen las principales relaciones entre cada ángulo.

Ángulo de la herramienta de corte

Al cortar materiales de gran dureza, es importante aumentar el ángulo de la herramienta de corte. Dicho esto, si el ángulo de la herramienta de corte es demasiado pequeño, pueden producirse astillas o grietas. Al cortar materiales blandos o materiales con una alta propiedad de soldadura, usted querrá disminuir el ángulo de la herramienta de corte con el fin de mejorar el rendimiento de corte.

Ángulo de inclinación

El ángulo de inclinación determina el espesor de la viruta y la dirección del flujo.

Cuanto mayor sea el ángulo de inclinación, menor será el ángulo de corte de las virutas. A medida que disminuye el ángulo de cizallamiento, las virutas se vuelven más finas. Esto reduce la fuerza de corte y la temperatura de corte, lo que en última instancia reduce el desgaste de la herramienta. Dicho esto, si el ángulo de desprendimiento es demasiado grande, podría reducir la resistencia del filo de la herramienta, provocando que se agriete al mecanizar materiales duros.

Para cortar materiales duros, deberá utilizar una herramienta con un ángulo de desprendimiento negativo, como se explica en el ejemplo anterior. Un ángulo de inclinación negativo podría hacer que las virutas fluyeran sobre la superficie de la pieza de trabajo, provocando que cortara el material en lugares no deseados. Estas virutas en la superficie de desprendimiento se denominan metal muerto. Se requiere precaución al utilizar este tipo de herramienta porque puede afectar a las condiciones de producción de viruta, a la vida útil de la herramienta y a la rugosidad de la superficie acabada.

Ángulo de desahogo

El ángulo de desahogo es necesario para evitar interferencias entre la herramienta y la pieza. Un ángulo de desahogo demasiado grande reducirá la resistencia del filo de la herramienta de corte, haciéndola más susceptible a los golpes mecánicos. Dicho esto, un ángulo de relieve grande no produce una expansión de la anchura de desgaste en la superficie de relieve incluso cuando el desgaste progresa. Esto tiene la ventaja de reducir la probabilidad de vibraciones. Al cortar materiales dúctiles (como aleaciones de aluminio), el aumento del ángulo de alivio hará que sea menos probable que las virutas se adhieran a la superficie de alivio.

El ángulo en cada parte de la herramienta está estrechamente relacionado con la eficacia del mecanizado de la pieza, la precisión, la calidad del acabado y la vida útil de la herramienta. Dado que pueden producirse variaciones en estos ángulos debido al desgaste de la herramienta, la medición de la forma de la herramienta es extremadamente importante para mantener y mejorar la calidad y la eficacia del mecanizado.

Problemas en la medición convencional del ángulo de inclinación

La medición precisa del ángulo de desprendimiento es extremadamente importante porque un ángulo de desprendimiento inadecuado puede causar desgaste de la herramienta, adherencia de metal muerto, fallo de la rugosidad de la superficie acabada y reducción de la vida útil de la herramienta.

Para la medición convencional del ángulo de desprendimiento se utiliza un sistema de medición de perfiles o un microscopio. Sin embargo, estos métodos plantean los siguientes problemas.

Problemas en la medición del ángulo de inclinación mediante un sistema de medición de perfiles

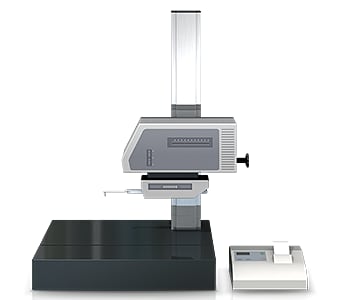

Un sistema de medición de perfiles mide y registra el perfil de un objetivo trazando su superficie con un lápiz óptico.

En los últimos años, se han desarrollado sistemas de medición de perfiles que utilizan un láser en lugar de un lápiz óptico para medir formas complejas trazando el perfil sin contacto. Algunos modelos son incluso capaces de realizar mediciones tanto de la superficie superior como de la inferior.

La medición del ángulo de desprendimiento de la herramienta mediante un sistema de medición de perfiles plantea los siguientes problemas.

- Como el ángulo es demasiado pequeño, el lápiz óptico puede desconectarse del objetivo y no ser posible medir el valor correcto.

- Cuando se realiza el repulido de la superficie de desprendimiento, es difícil juzgar si los ajustes fueron efectivos cuando las evaluaciones de medición se realizan en una línea.

Solución de problemas en la medición del ángulo de inclinación

Con las máquinas de medición ordinarias, puede necesitarse mucho tiempo para fijar el objetivo utilizando una plantilla. Además, como la medición se realiza por contacto puntual o lineal en un objetivo o área tridimensional, existe el problema de seleccionar el objetivo o los puntos de medición.

Para resolver estos problemas de medición, KEYENCE ha desarrollado el perfilómetro óptico 3D de la Serie VR.

Esta herramienta captura con precisión la forma 3D de toda la superficie del objetivo sin entrar en contacto con él. También mide la forma tridimensional mediante el escaneado tridimensional del objetivo en el escenario en tan solo un segundo con gran precisión. Es capaz de realizar mediciones instantáneas y cuantitativas sin errores en los resultados de medición. Esta sección presenta algunas ventajas específicas de la Serie VR.

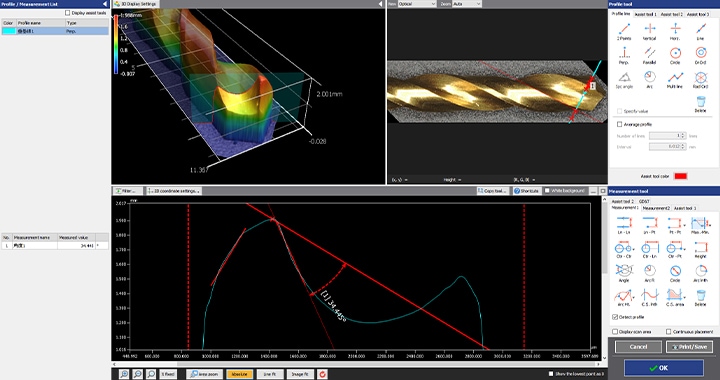

Ventaja 1: es posible la medición de formas 3D sin contacto con excelentes características angulares.

Los instrumentos de medición convencionales se limitan a captar puntos o líneas mediante una sonda de lápiz óptico. Esto dificulta la medición de objetivos con ángulos agudos, pequeños o de formas complejas.

Con la Serie VR, se puede escanear instantáneamente toda la superficie de una pieza, lo que permite medir su forma en 3D sin contacto. Esto permite una excelente representación de las características del ángulo objetivo al poder capturar instantáneamente datos de perfil precisos para toda la forma 3D. Además, la RV ofrece muchas ventajas para la medición de herramientas como las fresas, cuyas formas y características angulares son finas y complejas.

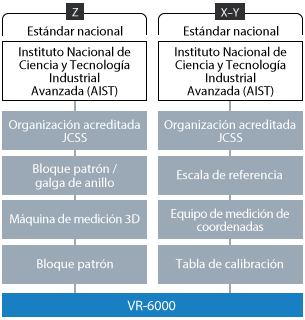

Ventaja 2: las mediciones son trazables a normas nacionales.

La Serie VR escanea instantáneamente y con precisión la forma del objetivo para medirla.

Los resultados de las mediciones se basan en un sistema de trazabilidad vinculado a una norma nacional.

El calibre XYZ, que cumple los requisitos de trazabilidad, está vinculado a la escala estándar de un laboratorio certificado por el JCSS, lo que permite realizar una calibración precisa in situ en cualquier momento. De este modo se garantiza una medición de alta fiabilidad y coherente con la norma.

Resumen

Con la Serie VR, la forma tridimensional del objetivo puede medirse mediante una exploración instantánea y sin contacto. El ángulo de inclinación de la herramienta necesario para un mecanizado correcto puede medirse con facilidad y precisión simplemente colocando la herramienta en la plataforma y presionando un solo botón. Las ventajas de utilizar la Serie VR son las siguientes.

- A diferencia de los sistemas de medición por contacto convencionales, la Serie VR puede realizar mediciones precisas independientemente de la forma o el tamaño del objeto, o de las características angulares del lugar medido.

- Los resultados de las mediciones son trazables a normas nacionales, lo que garantiza la fiabilidad de las mediciones de forma. Esto es algo que se considera imposible con un microscopio digital. Además, el sistema puede calibrarse fácilmente en cualquier momento.

En total, la Serie VR puede medir de forma instantánea y precisa la forma de la herramienta, incluido el ángulo de desprendimiento, lo que mejora la calidad del mecanizado, la eficacia y la vida útil de la herramienta.

También puede medir con precisión la forma tridimensional de las piezas mecanizadas, además de las herramientas. La Serie VR puede describirse como una herramienta que mejora drásticamente la eficacia de todos los procesos de trabajo relacionados en el lugar de trabajo de mecanizado, así como la calidad y la productividad.