Un método para medir con precisión y facilidad filetes y redondeos

Pueden verse filetes y redondeos en las esquinas de diversas piezas y productos. ¿Por qué son redondeadas estas esquinas? Además, ¿cómo están mecanizadas? Al redondear una esquina interior se crea un filete, mientras que al redondear una esquina exterior se crea una redondez. Los filetes y los redondeos son formas tridimensionales, lo que dificulta su medición.

En esta página se explica cómo se mecanizan los redondeos y los filetes, su notación en los dibujos y su relación con la resistencia. También presenta problemas de medición y una solución a estos problemas.

- Filetes y redondeos

- Mecanizado de filetes y redondeos y su anotación en los planos

- Relación entre filetes y resistencia

- Dificultades de medición

- Soluciones de medición de filetes y redondeos

- Resumen: mida filetes y redondeos con mayor eficacia

Filetes y redondeos

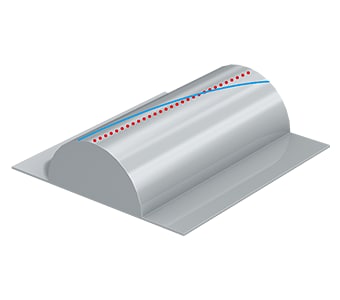

Los filetes y los redondeos son esquinas que tienen formas redondeadas. Las esquinas de las tablas y maderas cuadradas se redondean principalmente para mejorar la resistencia y la seguridad. Las superficies pueden tener filetes o redondeos para mejorar la usabilidad, la sensación táctil y el diseño. Estas superficies se denominan superficies redondeadas.

Mecanizado de filetes y redondeos y su anotación en los planos

Los bordes cortados o perforados están afilados debido a rebabas y otros factores, y deben manipularse con cuidado. Un proceso para eliminar las piezas afiladas de estos bordes se denomina desbarbado, y un proceso para redondear estos bordes mientras se desbarban se denomina redondeo. Los filetes y redondeos se describen con una letra R en los planos, que indica el radio que hay que cortar.

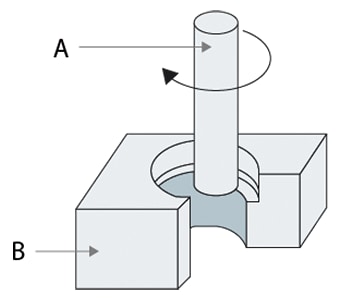

Redondeos de esquinas (filetes)

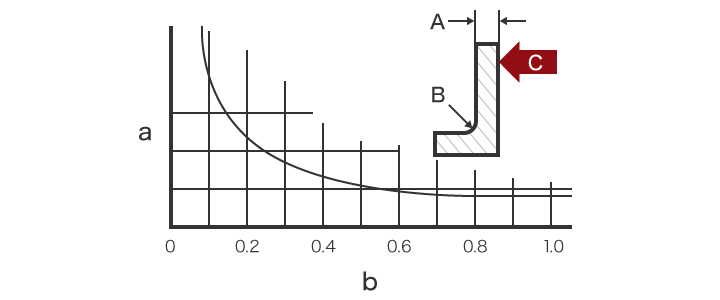

Las principales herramientas utilizadas para redondear esquinas son las fresas y las cortadoras de cantos. En el mecanizado manual se utilizan herramientas como limas y bandas abrasivas. Los filetes o redondeos pequeños con un radio inferior a 1 mm (0.03") pueden mecanizarse mediante rectificado, mecanizado por descarga eléctrica o corte con hilo. A diferencia del achaflanado, que corta una esquina en ángulo, los filetes y redondeos deben cortarse en arco. Esto requiere herramientas especiales y programación cuando se utiliza el mecanizado por control numérico.

- Ejemplo de mecanizado en ángulo con una fresa de acabado

-

-

- A

- Fresa de acabado

- B

- Parte

-

-

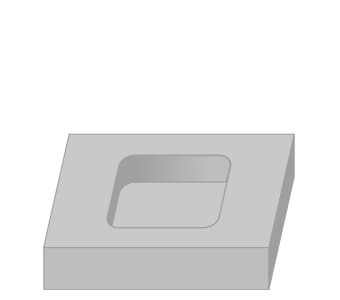

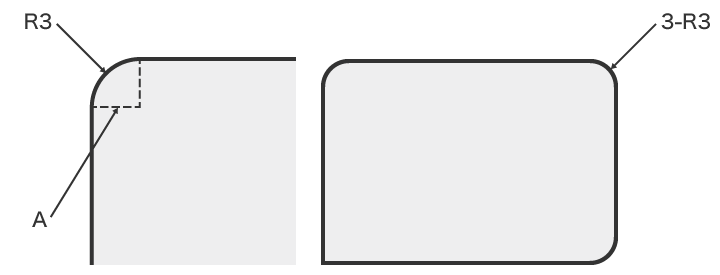

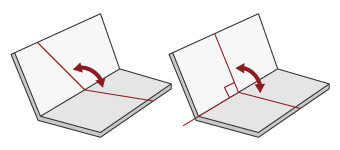

Notación de filetes y redondeos en los planos

Los filetes y redondeos se indican en los dibujos mediante una combinación de la letra R y un número, por ejemplo R5 o R10. Esta R suele indicar el radio de las aristas redondeadas. El número junto a la R es el radio de redondeo en unidades de mm. En otras palabras, indica el radio (longitud) del arco al crear una redondeo cortando la esquina. La siguiente figura muestra un ejemplo de la notación de dibujo "R3" y los contenidos de mecanizado correspondientes.

Cuando una pieza tiene más de un filete o redondeo, suele indicarse como "número de esquinas-R3" Un rectángulo con tres esquinas redondeadas se indica como "3-R3"

- A

- Radio de 3 mm (0.11")

Relación entre filetes y resistencia

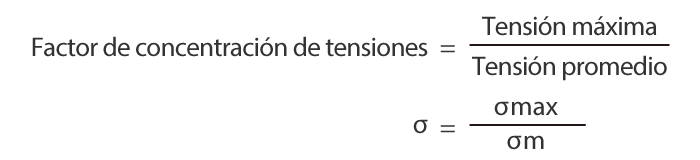

Se puede mejorar la resistencia haciendo un filete adecuado en la base de una pieza en forma de L o T. Por ejemplo, la resistencia del siguiente voladizo puede mejorarse haciendo un filete en una base. Sin un filete en la base, las cargas se concentrarán en la esquina. El fenómeno en el que las cargas se concentran en la base de este voladizo se denomina concentración de tensiones, y el grado de concentración se denomina factor de concentración de tensiones. El radio de la esquina de la base tiene la siguiente relación con el factor de concentración de esfuerzos.

- A

- Espesor

- B

- Radio en la base

- C

- Carga

- a

- Factor de concentración de tensiones

- b

- Relación entre el espesor y el radio

Como se muestra más arriba, el filete en la base del voladizo dispersa las cargas y aumenta la resistencia.

Dificultades de medición

Es extremadamente importante verificar que las esquinas se han mecanizado con las dimensiones (dentro de las tolerancias) y formas deseadas. Los filetes y los redondeos son formas tridimensionales y requieren una medición cuantitativa de la forma 3D con gran precisión.

Sin embargo, existen diversos problemas en la medición mediante instrumentos de medición convencionales, como máquinas de medición de coordenadas, sistemas de medición de perfiles, calibradores de radio, calibres CR, calibradores de medición CR e instrumentos de medición de radio. Por ejemplo, para medir con precisión las formas tridimensionales se requiere un alto nivel de dificultad, lo que provoca variaciones en los valores medidos.

Dificultades de medición - CMM

Las máquinas de medición de coordenadas típicas miden formas "escaneando" una sonda de contacto por la superficie para trazar y medir la forma. Durante la exploración, se miden varios puntos en un giro determinado.

Este método suele presentar los siguientes problemas:

- Resulta extremadamente difícil trazar la sonda o el lapiz óptico a lo largo de la línea deseada, como una línea recta en el centro de un cilindro, una línea recta en una curva o una línea que pase por el centro de un círculo. Si un filete o redondeo tiene un ángulo central amplio, como todo el círculo se calcula a partir de un arco corto, incluso un pequeño error de medición se magnificará en gran medida. Estas diferencias en el lugar de medición pueden producir variaciones en los valores medidos.

- Incluso un lápiz óptico pequeño tiene un diámetro de unos 2 mm (0.07"). Al medir una forma 3D con un radio pequeño, es posible que el lápiz óptico no pueda entrar en contacto con el punto de medición. Además, como la precisión de la medición es proporcional al número de puntos o líneas de medición, es necesario medir muchos puntos o líneas.

De este modo, la medición mediante una máquina de medición de coordenadas conlleva importantes problemas, como el hecho de que no todos los operadores del lugar de trabajo pueden medir con precisión las formas, la existencia de piezas que no pueden medirse en absoluto y la limitación de los lugares en los que puede instalarse la máquina.

Dificultades de medición - Perfilómetro

Un sistema de medición de perfiles debe trazar una línea de medición precisa perpendicular a la forma del filete o de la esquina redondeada.

Los perfilómetros experimentan los siguientes problemas:

- La medición requiere mucho tiempo, incluido el necesario para fijar el objetivo y nivelarlo.

- El lápiz óptico de un sistema de medición de perfiles se mueve hacia arriba y hacia abajo en un arco centrado en el fulcro del brazo del lápiz óptico, y la punta del lápiz óptico también se mueve en la dirección del eje X. Esto produce error en los datos del eje X.

- Trazar la línea deseada con el lápiz óptico es un trabajo extremadamente difícil, e incluso un ligero desplazamiento del lápiz óptico produce errores en los valores medidos.

Dificultades de medición - Herramientas manuales

con calibradores.

Las herramientas manuales, como los medidores de radio y los calibradores CR, resultan muy prácticas para realizar mediciones. Sin embargo, existen múltiples causas que provocan errores de medición o variaciones en los datos de medición.

Con un calibrador o una galga, las condiciones de medición, como la fuerza de contacto (fuerza de medición) al medir cada punto a mano y la selección de los puntos medidos, difieren en función del operador. Esto da lugar a variaciones en los valores de medición y dificulta la obtención de mediciones cuantitativas. Tampoco se pueden medir formas como aletas y palas finas.

Soluciones de medición de filetes y redondeos

Al repasar los problemas de los instrumentos de medición convencionales, se observa que todos ellos tienen un punto en común. Se trata de que la medición de un objetivo o área tridimensional se realice mediante el contacto de puntos y líneas.

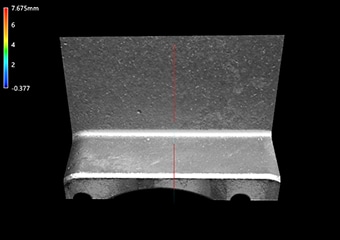

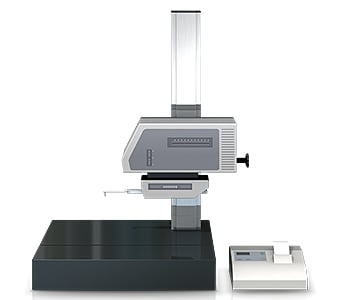

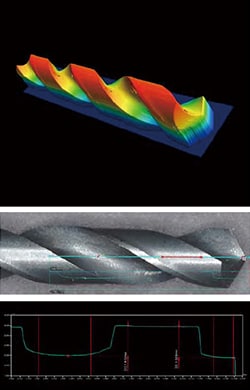

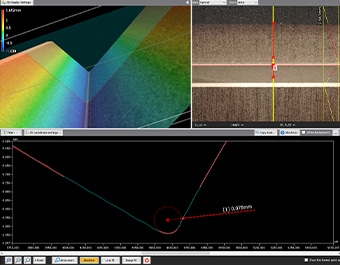

Para resolver estos problemas de medición, KEYENCE ha desarrollado el perfilómetro óptico 3D de la Serie VR. La Serie VR captura con precisión la forma tridimensional de toda la superficie del objetivo sin entrar en contacto con él. El escaneado 3D del objeto en la plataforma puede realizarse en tan solo un segundo, lo que permite medir con gran precisión la forma tridimensional. La Serie VR es capaz de realizar mediciones instantáneas y cuantitativas sin errores en los resultados de medición. A continuación se explican algunos ejemplos concretos de las ventajas.

Ventaja 1: es capaz de medir zonas empotradas

La Serie VR puede medir zonas donde no llega una sonda o un lápiz óptico. Con un instrumento de medición de tipo contacto, es difícil medir objetivos en los que el paso es pequeño y hay rebajes, como las herramientas de cuchillas y las aletas del disipador térmico. La Serie VR también puede medir formas de secciones transversales al mismo tiempo.

La Serie VR puede medir filetes, redondeos y sus alturas cortando virtualmente la pieza de trabajo. Las formas de las piezas pueden analizarse en poco tiempo utilizando las plantillas de análisis que permiten a los usuarios registrar los elementos de medición por adelantado. Esto permite realizar rápidamente mediciones que antes requerían mucho tiempo o no eran posibles.

Ventaja 2: no requiere fijación.

La medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón.

A diferencia de los instrumentos de medición convencionales, la Serie VR extrae las características del objetivo colocado en la plataforma y corrige automáticamente su posición. El posicionamiento estricto que antes requería mucho tiempo y esfuerzo ya no es necesario. Esto hace posible que incluso un operador sin experiencia pueda realizar mediciones de forma fácil e instantánea, y elimina la necesidad de asignar un operario especializado al trabajo de medición.

Ventaja 3: no hay variación en la medición

La Serie VR puede trazar automáticamente líneas de perfil perpendiculares al filete o redondeo. Esto elimina la variación en los resultados de medición y garantiza que distintos operadores obtendrán los mismos resultados de medición.

Una vez escaneada una pieza, su perfil (sección transversal) también puede medirse en ubicaciones distintas de las utilizadas en la medición anterior. Esto elimina la necesidad de fijar y medir de nuevo el mismo objetivo. Esto también permite realizar comparaciones con datos anteriores para comprobar las diferencias de forma cuando se supone que una pieza tiene la misma forma pero se ha fabricado en un lote diferente utilizando materiales distintos en condiciones de procesamiento diferentes.

Resumen: mida filetes y redondeos con mayor eficacia

La Serie VR resuelve los problemas a los que se enfrentan los instrumentos de medición convencionales mediante la medición instantánea de formas de objetivos 3D precisas con escaneado 3D de alta velocidad y sin contacto.

- No hay variaciones de medición entre los distintos operadores.

- Sin necesidad de posicionamiento ni otro tipo de preparación, la medición puede realizarse simplemente colocando el objetivo en la plataforma y presionando un botón. Esto elimina la necesidad de asignar un operador especializado para los trabajos de medición.

- Las formas 3D pueden medirse fácilmente a altas velocidades con gran precisión. Esto permite medir un gran número de objetivos en poco tiempo, lo que contribuye a mejorar la calidad.

Este sistema también permite realizar comparaciones con datos de formas 3D y datos CAD anteriores, así como analizar fácilmente datos como la distribución dentro de las tolerancias. Puede utilizarse eficazmente para una amplia gama de fines, como el desarrollo de productos, el análisis de tendencias de fabricación y las inspecciones por muestreo.