Carrocería de automóviles

Un automóvil consta de muchos componentes diferentes. Si bien los EV (vehículos eléctricos) y los automóviles conectados se han convertido en un tema de conversación popular en los últimos años, la reducción del peso de la carrocería del vehículo ha sido un desafío en el contexto de las exigencias de reducir las cargas ambientales y mejorar la eficiencia del combustible. Esto también es cierto para los componentes del automóvil, como las baterías secundarias, las ECUs y los conectores.

Como tecnología para satisfacer estas necesidades, el recubrimiento por adhesión y formación de película se ha convertido en una opción popular en los procesos relacionados con la carrocería de los vehículos.

- Adhesión en la fabricación de automóviles (montaje de carrocerías)

- Funcionalización y procesamiento de superficies en la fabricación de automóviles (fabricación de carrocerías)

Adhesión en la fabricación de automóviles (montaje de carrocerías)

- Adhesivo estructural (unión de soldaduras)

- La unión de soldaduras se ha convertido en un tema candente en el proceso de montaje de carrocerías. Esta tecnología combina la soldadura por puntos para la unión de puntos y los adhesivos estructurales (unión de soldaduras) para la unión de superficies. Este método puede reducir la cantidad de tornillos y otras piezas además de la cantidad de horas de mano de obra requeridas para soldar, todo ello consiguiendo una unión ligera y fuerte. Además, la reducción del número de puntos de soldadura crea un alto valor añadido para la fabricación de carrocerías, como los diseños de carrocerías con mayor flexibilidad.

Tema: Producción multimaterial para reducir el peso de la carrocería

La reducción del peso de la carrocería se ha convertido en una cuestión importante para cumplir con la normativa medioambiental y mejorar la eficiencia del combustible. Para lograr este objetivo, el uso de materiales compuestos hechos de CFRP (plástico reforzado con fibra de carbono) unidos con aleación de aluminio o aleación de magnesio ha ido en aumento en Europa y Japón.

Se ha estudiado la unión directa por calor de fricción utilizando la termoplasticidad (la propiedad de un material que se ablanda cuando se calienta) del CFRP como una forma de unir materiales diferentes. Debido a las diferencias en las relaciones de dilatación térmica, aún quedan algunos retos, como la retención de la fuerza en un entorno de conducción y la resistencia a la corrosión de la pieza unida. La combinación del recubrimiento con un adhesivo estructural ligero y de alta resistencia y el uso de pernos es un método de unión actualmente efectivo.

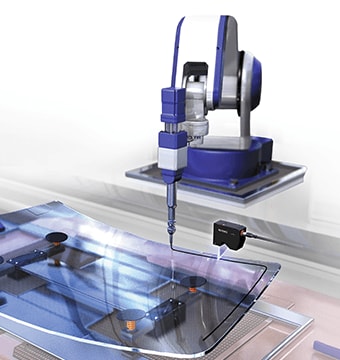

Tema: Recubrimiento automático del sellador (sellante, imprimación) durante el montaje de los cristales

Durante el montaje de los cristales en la carrocería, se utiliza un robot dispensador para el recubrimiento automático del sellador (sellante, imprimación). Si el sellador se recubre de forma incorrecta, el agua y otras materias extrañas pueden ingresar en el interior y degradar la resistencia a la corrosión de la carrocería.

El cordón de sellador debe aplicarse de forma continua con una forma adecuada (altura, anchura y volumen) a lo largo de toda la circunferencia. Para evitar la liberación de piezas de trabajo defectuosas, es necesario medir la forma del sellante en tiempo real mediante el seguimiento del recubrimiento automático.

Funcionalización y procesamiento de superficies en la fabricación de automóviles (fabricación de carrocerías)

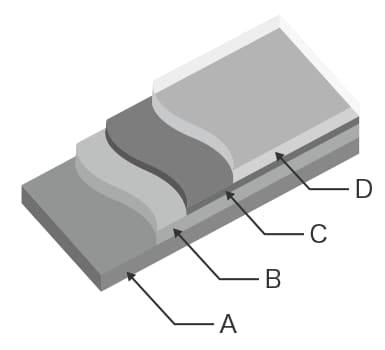

La serie de procesos de recubrimiento en la fabricación de carrocerías de automóviles incluye el recubrimiento no sólo con fines de diseño, sino también para añadir funciones a la superficie de la carrocería. Las capas de recubrimiento de las superficies típicas de la carrocería son las siguientes:

- Capa de electrodeposición (A)

- Esta capa añade una función de prevención de la oxidación. Generalmente se utiliza el recubrimiento por inmersión (baño).

- Capa intermedia (B)

- Esta capa agrega una función de prevención de astillado. La función evita la exposición del acero base debido a impactos de piedras u otros eventos.

- Capa base (C)

- Esta capa agrega color con fines de diseño. Se pueden utilizar varios procesos dependiendo del propósito del diseño.

- Capa transparente (D)

- El propósito de esta capa es mejorar la durabilidad, por ejemplo, para la protección de la superficie y la resistencia a la intemperie.

Aparte de la capa de deposición, los procesos de recubrimiento de la carrocería utilizan la pintura electrostática con robots de pintura. La sofisticación de los robots de pintura ha seguido desarrollándose, por ejemplo, con estructuras multieje, la capacidad de pintar en espacios reducidos y el cambio automático de herramientas.

Información adicional: Estado actual de los robots de pintura

Tema: Recubrimiento antivibratorio para mejorar la eficiencia y la funcionalidad

Los materiales amortiguadores de vibraciones se utilizan en los suelos de la carrocería para reducir los ruidos de las vibraciones y mejorar el silencio en la cabina. Los métodos típicos convencionales consistían en cortar y pegar manualmente una lámina de material. En los últimos años, sin embargo, dichos métodos se han sustituido por materiales amortiguadores de vibraciones de tipo recubrimiento para mejorar la eficiencia y la funcionalidad.

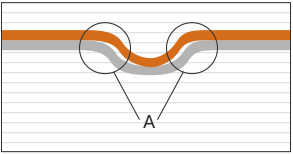

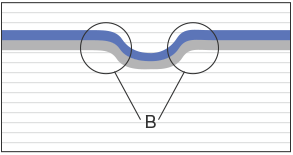

- A. Espacios que degradan el rendimiento

- B. Adhesión perfecta que mejora el rendimiento

El uso de material tipo lámina también plantea el problema de un menor rendimiento de amortiguación de las vibraciones debido a los espacios cuando la lámina se aplica sobre superficies irregulares o redondeadas.

Por otro lado, el material de tipo recubrimiento se puede recubrir automáticamente con alta precisión utilizando un robot dispensador capaz de aplicar el recubrimiento incluso en ángulo. Estos robots pueden acortar el proceso, ahorrar mano de obra y reducir la pérdida de material. La adhesión garantiza un recubrimiento fiable de la cantidad necesaria en completo contacto con la superficie, independientemente de que ésta sea irregular o curvada. El resultado es una construcción ligera con un gran efecto de amortiguación de las vibraciones.

Para el recubrimiento automático con un robot dispensador, es importante implementar la inspección de la forma inmediatamente después del recubrimiento mediante el seguimiento de la boquilla dispensadora como medida de precaución para detectar los defectos de recubrimiento.

Ejemplo de referencia: Inspección de recubrimientos de componentes automotrices