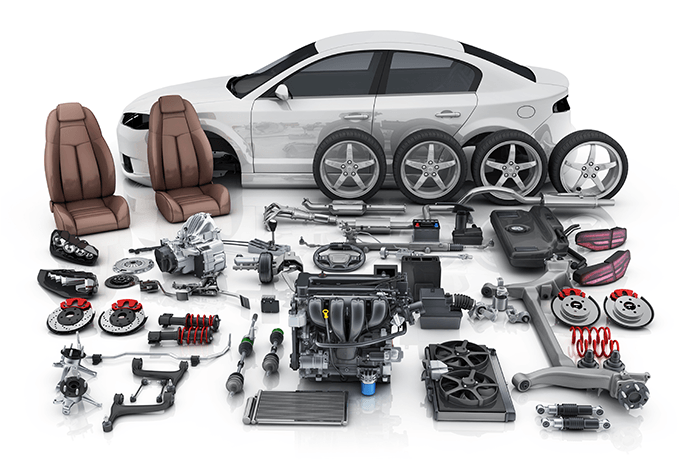

Componentes automotrices

Con la evolución de los automóviles —como la tecnología de conducción automática, los EV (vehículos eléctricos), los HV (vehículos híbridos) y los automóviles conectados— los tipos y variedades de componentes relacionados están aumentando. Varios componentes se han vuelto cada vez más sofisticados gracias a la adopción de tecnologías avanzadas, incluidos los componentes de los sistemas de energía, potencia/impulsión y escape/refrigeración; ECUs; sensores y conectores; sistemas de comunicación y control; interfaces; y baterías secundarias. El recubrimiento se ha utilizado para la adhesión y la formación de películas para satisfacer las demandas de reducción de peso y mejora de la productividad.

- Adhesión en la fabricación de automóviles (fabricación de componentes)

- Funcionalización y procesamiento de superficies en la fabricación de automóviles (fabricación de componentes)

Adhesión en la fabricación de automóviles (fabricación de componentes)

Algunos ejemplos de recubrimiento de adhesión en la fabricación de componentes automotrices son el recubrimiento de diversos adhesivos en los procesos de montaje y la aplicación de juntas líquidas y selladores (sellante, imprimaciones) para evitar fugas de aceite y agua.

- Recubrimiento de adhesivo (curado instantáneo, anaeróbico, curado UV, etc.)

-

- Lámparas combinadas, faros, espejos laterales

- Mangueras de radiador, cubiertas de ruedas, amortiguadores

- Interiores de vehículos (asientos, tejidos para cabina y techo, componentes interiores de puertas, etc.)

- Sensores (sensores del sistema de control de conducción, sensores de bolsas de aire)

- Componentes de la cabina (instrumentos y partes del tablero, sistema de navegación, sistema AV, etc.)

- Recubrimiento de juntas y selladores líquidos (CIPG, FIPG, etc.)

-

- Piezas del motor (culatas, bloques de cilindros, cárteres de aceite, etc.)

- Cubiertas de transmisión, colectores, componentes de trim

- Empaquetado de ECU (unidad de control eléctrico), etc.

Tema: Recubrimiento de selladores (sellante, imprimaciones) que afectan directamente la calidad

El uso del recubrimiento automático con un robot dispensador para aplicar juntas y selladores líquidos (sellante, imprimación) en lugar de las piezas de sellado sólidas convencionales, como juntas tóricas y empaquetaduras, mejora la productividad y reduce los costos.

Sin embargo, cuando se utiliza el recubrimiento automático para aplicar selladores altamente viscosos, la aplicación debe ser estable y en un cordón continuo con una alta relación de aspecto. Cualquier forma defectuosa del cordón, como un vacío, puede provocar una fuga de aceite o agua, lo que resulta en el deterioro de la calidad y la seguridad del producto.

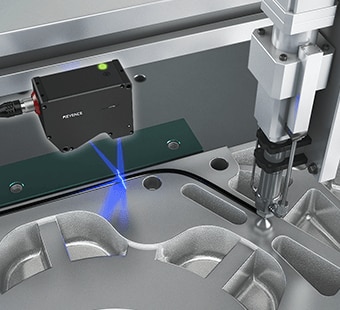

La inspección de las formas del sellador inmediatamente después del recubrimiento mediante el seguimiento del dispensador puede ser la medida más eficaz para evitar la liberación de piezas defectuosas.

Ejemplo de referencia: Inspección de recubrimientos de componentes automotrices

Tema: Recubrimientos para prevenir el aflojamiento de tornillos

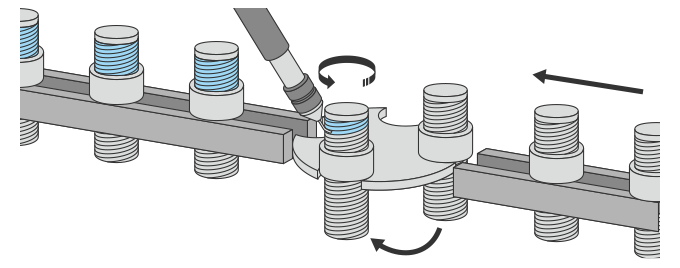

Los tornillos utilizados en los automóviles y otros vehículos se aflojan de forma natural tras su exposición a repetidas vibraciones. Un método para evitar que los tornillos se aflojen es recubrirlos con un adhesivo especial para unirlos o inmovilizarlos. Este método se utiliza comúnmente para sellar las piezas del motor y sujetar las bolsas de aire.

Existe una amplia variedad de tipos de adhesivos para tornillos, según su finalidad. Por ejemplo, tipos que proporcionan elasticidad (amortiguación de las vibraciones) o capacidad para detener el agua, tipos para unir que permiten aflojar y volver a apretar, y tipos que contienen microcápsulas que empiezan a curar después de apretar los tornillos.

Aunque los adhesivos de bloqueo de tornillos se aplican con un pincel en algunos casos, el uso de un dispensador permite un recubrimiento estable y eficiente de una cantidad fija de líquido en una gran cantidad de tornillos. Esto también puede evitar los defectos de recubrimiento causados por las cerdas que se desprenden del pincel y se adhieren a las roscas.

El proceso de aplicación de recubrimiento antiadherente en tornillos (funcionalización) también se puede automatizar de la misma manera.

Funcionalización y procesamiento de superficies en la fabricación de automóviles (fabricación de componentes)

La funcionalización y el procesamiento de superficies en los procesos de fabricación de componentes automotrices se realizan mediante recubrimiento en seco o recubrimiento en húmedo, dependiendo del propósito.

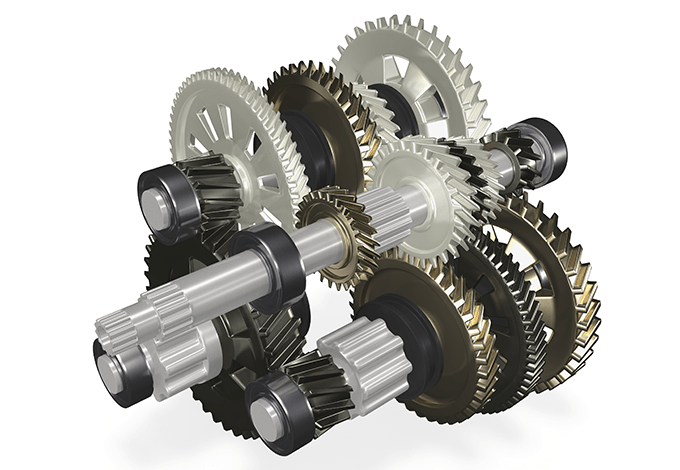

Un ejemplo de recubrimiento en seco es el recubrimiento de DLC (carbono tipo diamante) en la superficie de las piezas del motor que causan fricción. El recubrimiento en húmedo se utiliza para recubrir líquidos. Existe una gran variedad de agentes y aplicaciones, como diversas grasas para suprimir las averías causadas por fricción, calor o presión, y materiales de recubrimiento para proteger las superficies de los componentes.

- Recubrimientos de grasa

-

- Motor y entorno: Cojinetes de piezas y accesorios eléctricos, embragues unidireccionales en una polea, arrancadores de motor, dirección asistida eléctrica, mazos de cables

- Bajos de la carrocería y tren motriz: Cojinetes de las ruedas (cojinetes de la unidad de cubo), tapacubos, juntas de velocidad constante, ejes de transmisión, rótulas

- Motores: Limpiaparabrisas, retrovisores exteriores, asientos eléctricos, antenas eléctricas, ABS (sistema antibloqueo de frenos), EGR (recirculación de gases de escape), aceleradores eléctricos

- Cables de control: Aceleradores, frenos de estacionamiento, elevalunas

- Otros: Componentes del chasis, componentes de puertas, módulos ECU/IGBT, componentes de asientos, paneles de instrumentos (partes móviles de acondicionadores de aire y botones)

- Tipos de recubrimiento

-

- Recubrimiento duro: Faros delanteros, luces combinadas, ventanas de policarbonato (PC) de resina (en algunos casos se puede utilizar junto con el recubrimiento en seco).

- Recubrimiento a prueba de humedad: PCB de ECUs, PCBs de motor

- Otros: Prevención de la oxidación de los componentes metálicos, recubrimiento impermeable de los componentes metálicos y de resina, recubrimiento inastillable o repelente al agua de los cristales, pintura, enchapado

Tema: Avance del recubrimiento automático de grasa en espacios reducidos

En el proceso de recubrimiento de componentes automotrices, la automatización del recubrimiento para componentes de formas complejas o en espacios pequeños es tradicionalmente difícil.

Sin embargo, en los últimos años, el recubrimiento automático avanzado se ha hecho bastante popular. Este método es una combinación del movimiento en 3D de un robot dispensador y el recubrimiento sin contacto (chorro) que proporciona gotas de grasa en ángulo. Este sistema automatiza el recubrimiento de grasa en componentes de formas complejas y secciones intrincadas, como cajas de cambios, cerraduras de puertas, elevalunas eléctricas y rieles de asientos.

Para el recubrimiento a prueba de humedad en las placas de circuito impreso de ECUs y del motor, el control de los equipos de recubrimiento automático, como los dispensadores sin contacto, permite un recubrimiento automático rápido y preciso sólo en las áreas necesarias, sin necesidad de enmascarar.