Marcado láser de UDI

UDI es una abreviatura de ‘Unique Device Identification’ (Identificación única de dispositivo).

La identificación de dispositivos médicos ayuda a mejorar la seguridad en el campo médico, incluso en la etapa de distribución. Este sistema operacional fue diseñado para facilitar el suministro de un tratamiento óptimo.

En diciembre de 2013, el Foro Internacional de Reguladores de Dispositivos Médicos (IMDRF, por sus siglas en inglés) publicó el documento de orientación de UDI, a fin de garantizar la coherencia global en la adopción del sistema UDI.

En la actualidad, solamente en los EE. UU. son obligatorias las reglas UDI, pero otros países están adoptando gradualmente el sistema UDI.

- Requisitos UDI en los Estados Unidos

- Necesidad de marcado directo

- Ventajas

- ¿Qué tipo de marcado es necesario?

- Comparación de los métodos de marcado láser

- Ventajas del marcado en frío

- Capaz de marcar códigos extremadamente pequeños

Requisitos UDI en los Estados Unidos

Con efecto en los EE. UU. desde septiembre de 2013, el sistema UDI se volvió obligatorio un año más tarde, en septiembre de 2014. La adopción del sistema UDI comenzó en las siguientes fechas en otros países, donde existe la producción de dispositivos médicos con destino a los Estados Unidos.

| Clasificación | Condiciones incidentales | Registro de base de datos de visualización de etiqueta |

Visualización de unidad principal |

|---|---|---|---|

| Productos con licencia Clase III y PHA (Ley de Salud Pública) |

Equipo de soporte vital / prolongación de la vida | 09/24/2014 | 09/24/2015 |

| Equipo que no es para soporte vital / prolongación de la vida | 09/24/2016 | ||

| Clase II, Clase I, sin clasificar |

Dispositivos embebidos | 09/24/2015 | No operativo |

| Equipo de soporte vital / prolongación de la vida | 09/24/2015 | ||

| Clase II | Otros distintos a los anteriores | 09/24/2016 | 09/24/2018 |

| Clase I, sin clasificar | 09/24/2020 | 09/24/2022 |

Consulte: Conferencia de salud GS1 de Japón “Guía operativa para marcado directo a dispositivos médicos”

- Productos típicos realizados con marcado láser

-

- [Clase I]

- Componentes relacionados con los siguientes equipos, pequeños objetos de acero

- [Clase II]

- Endoscopios, equipos de diagnóstico con rayos X, equipos de diagnóstico por imagen ultrasónica

Necesidad de marcado directo

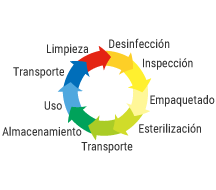

Los instrumentos médicos, como los de acero y los endoscopios, son generalmente compactos y precisos. Es común su uso repetido tras un lavado y esterilización, por lo que las etiquetas de visualización habituales, como las de papel o película, son problemáticas, debido al espacio limitado para su colocación y durabilidad a largo plazo.

Existen también riesgos inaceptables en términos de las prácticas médicas, como que una etiqueta se pudiera desprender durante una cirugía y convertirse en partículas extrañas residuales en el cuerpo de un paciente.

Estas preocupaciones han resultado en una creciente necesidad de establecer un sistema que incorpore un método de marcado directo.

Ventajas

La gestión de equipos médicos a través del uso de marcado directo aporta las siguientes ventajas.

- Mantenimiento de calidad a través de un seguimiento de la frecuencia de uso

- Optimización del tiempo de reemplazo/pedido

- Mejora de la eficiencia y estandarización de los conjuntos de instrumentos

- Seguimiento de proceso de cada instrumento (gestión de localización)

- Reducción de exceso de inventario

- Análisis de pérdida/robo

¿Qué tipo de marcado es necesario?

El siguiente código GS1 se utiliza para el marcado directo en instrumentos médicos.

- GS1-128

- GS1 DataMatrix (si no se puede asegurar el área de superficie para GS1-128)

La siguiente información debe proporcionarse para su uso como elemento de visualización.

- 01: GTIN (código de producto) / 10: Lote nº / 17: Fecha de caducidad

- 21: No. de serie / 11: Fecha de fabricación

Estos números de dos dígitos se llaman AI (identificadores de aplicación). Si se pretende que los números se expresen como caracteres visibles, deben estar entre paréntesis ( ).

- Ejemplo de visualización de código

- GTIN: 4569951110016

Número de serie: 42345A-2

(01)04569951110016 (21)42345A-2

(21)42345A-2

El tamaño de la impresión con marcado directo en instrumentos médicos y otros productos para el cuidado de la salud, según lo especificado en la norma GS1, es como se indica en la siguiente tabla.

| Método de marcado* | Ancho del módulo (x) Unidad: mm (pulg.) |

Zona muda | ||

|---|---|---|---|---|

| Mínimo | Objetivo | Máximo | ||

| Tinta | 0.254 (0.0100") |

0.300 (0.0118") |

0.615 (0.0242") |

1×, los 4 lados |

| Método A: Marcado láser, etc. |

0.100 (0.0039") |

0.200 (0.0079") |

0.300 (0.0118") |

1×, los 4 lados |

| Método B: Marcado de puntos, etc. |

0.200 (0.0079") |

0.300 (0.0118") |

0.495 (0.0195") |

1×, los 4 lados |

Extraído de la tabla 7 de especificación de símbolos del sistema GS1, de las Especificaciones generales GS1

Comparación de los métodos de marcado láser

Los métodos de marcado láser se dividen aproximadamente en las siguientes tres categorías.

| Marcado negro recocido (oxidación) |

|---|

| Este método implica usar el calor del láser para ennegrecer la superficie de un objeto. |

|

| Marcado a base de grabado |

|---|

| Este método implica aumentar la densidad de irradiación del láser para eliminar la superficie de un objeto. |

|

| Marcado en frío |

|---|

| Este método implica ennegrecer la superficie de un objeto sin eliminar la película oxidada. |

|

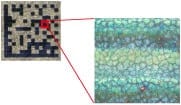

Ventajas del marcado en frío

El marcado en frío aplica solamente el efecto térmico mínimo, únicamente en la superficie del objeto, lo que resulta en un marcado con una excelente resistencia a la corrosión. El cromo —componente principal en la formación de una capa pasiva de acero inoxidable— cambia a carburo de cromo con un calentamiento excesivo, y la resistencia a la corrosión disminuye (sensibilización).

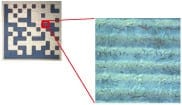

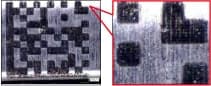

- Resultados de prueba de aerosol de agua salada

-

Marcado negro recocido

Marcado en frío

Capaz de marcar códigos extremadamente pequeños

El control del tamaño del haz láser permite crear marcas diminutas, de hasta 0.5 mm × 0.5 mm, incluso cuando se marca un GTIN de 26 dígitos (18 × 18 celdas) o un número de serie en un matriz GS1 DataMatrix.