Corte por láser

Esta sección presenta el corte por láser basado en el procesamiento láser a través de ejemplos.

- Principios básicos de corte utilizando marcadores láser

- Ejemplo de corte láser — Corte por láser de recubrimiento de alambre eléctrico

- Principios básicos del grabado con marcadores láser

- Ejemplo de grabado — Creación de perforaciones en películas

- Modelos recomendados para corte láser, organizados por material

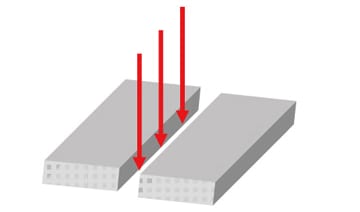

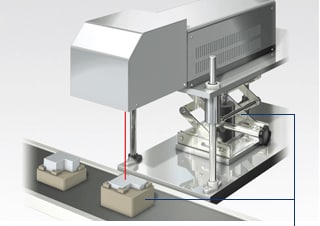

Principios básicos de corte utilizando marcadores láser

El corte con láser implica cortar y evaporar la superficie de un material utilizando un láser.

Generalmente, el corte no basado en láser implica el uso de un troquel o una cuchilla. Debido a que estos son métodos de tipo contacto, siempre existe el riesgo de distorsión que se produce durante el procesamiento. Por otra parte, el corte por láser es sin contacto, por lo que el riesgo de distorsión o algo similar es mínimo. Esto hace que el corte por láser sea adecuado para el procesamiento de objetos como placas y películas delgadas.

-

Cobre

-

Poliimida

-

Aluminio

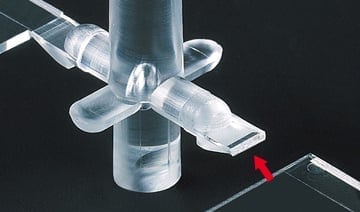

Ejemplo de corte láser — Corte por láser de recubrimiento de alambre eléctrico

Explicación de la aplicación

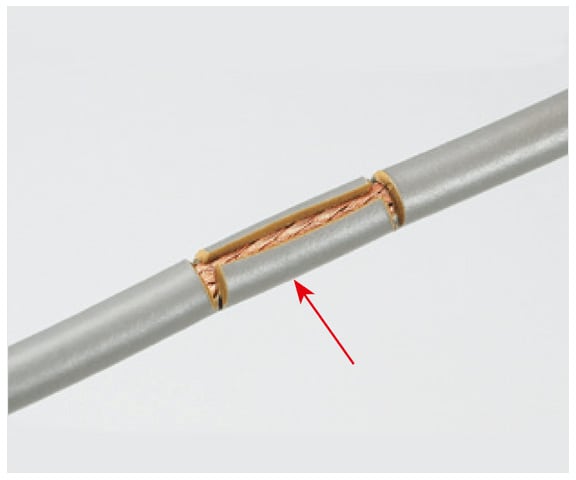

Los métodos convencionales para cortar el recubrimiento del cable eléctrico implican un corte de tipo contacto con una cuchilla. Tales métodos son difíciles de ajustar y conllevan el riesgo de dañar el cable central. Además, la cuchilla de corte debe reemplazarse periódicamente para mantener su filo, lo que aumenta los costos de operación.

Debido a que los láseres de CO2 no son absorbidos por el metal (sino que se reflejan), no hay que preocuparse de un corte accidental del cable central. La capacidad de cortar de manera confiable sólo la película exterior, significa menos objetos defectuosos y una mejor calidad.

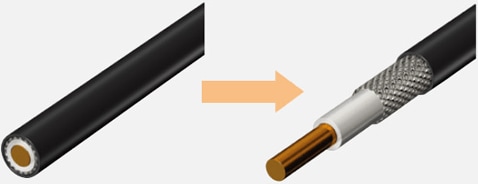

Cuando se procesa un cable coaxial, el recubrimiento se corta con un láser de CO2, que no es absorbido por el metal; mientras que los conductores interior y exterior de metal microfabricado, se cortan con un láser YVO4 ideal. De esta manera, es posible un procesamiento simultáneo, aprovechando las diversas características de cada láser.

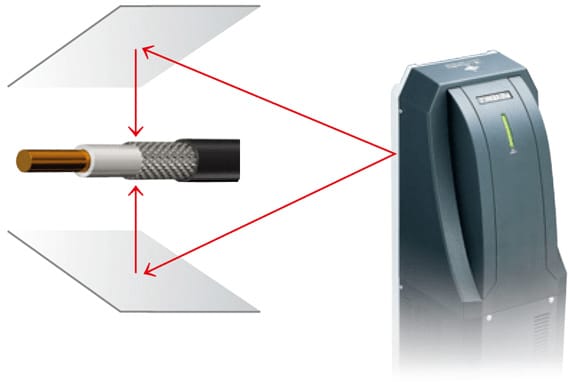

Además, el uso de una superficie acabada en espejo, como un material SUS, permite reflejar la luz del láser para cortar al mismo tiempo, tanto la parte posterior como la parte delantera del cable eléctrico. Esto permite que el procesamiento frontal y posterior se complete en un solo paso, lo que reduce drásticamente el tiempo de procesamiento y permite una mayor eficiencia de producción.

Principios básicos del grabado con marcadores láser.

La capacidad de cambiar de manera flexible la potencia y la velocidad del barrido de un láser, permite realizar cortes, incisiones o surcos en un objeto, a diferentes profundidades. El siguiente ejemplo de procesamiento de etiquetas utiliza una potencia de láser baja para el marcado, y una potencia de láser alta alrededor del marcado para cortes poco profundos.

Ejemplo de grabado — Creación de perforaciones en películas

Explicación de la aplicación

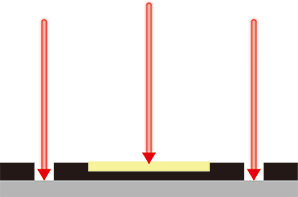

Uno de los mejores ejemplos de corte superficial, son las perforaciones hechas en bolsas y otros productos para facilitar el rasgado a mano. Los métodos convencionales incluyen el uso de una cuchilla de corte para hacer cortes poco profundos, pero esto presenta varios problemas, como dificultades con los ajustes y el tiempo necesario para cambiar la configuración entre diversos tipos de productos. Este método también requiere que la cuchilla se reemplace periódicamente, lo que aumenta los costos de operación, y siempre existe el riesgo de que la cuchilla se rompa en la bolsa.

Ventajas del procesamiento por láser

La falta de componentes consumibles ayuda a reducir costos y mejorar la productividad.

Con el procesamiento láser sin contacto, los costos corrientes pueden reducirse drásticamente, gracias a la eliminación del mantenimiento y de la sustitución de las piezas desgastadas, requeridos por los métodos convencionales. Además, como las piezas no se desgastan, ni se afecta negativamente la calidad del procesamiento, se puede garantizar un funcionamiento estable, haciendo posible mejorar la productividad.

Soporte para diferentes tamaños de productos y formas 3D

El uso de un marcadora láser 3D permite establecer la distancia focal óptima en cualquier lugar, hasta 42 mm. Esto elimina la necesidad de enfocar utilizando equipos de elevación para el cabezal de marcado o el uso de plantillas para cada tipo de objeto. Esto no sólo contribuye en gran medida a que los costos de instalación se reduzcan, sino que también disminuye el tiempo dedicado a los cambios.

- Método convencional

-

Plantillas, equipos de ajuste de altura, etc. requeridos

- Marcadora laser 3D

-

Marcado a distancias focales de hasta 42 mm

Modelos recomendados para corte láser, organizados por material

-

- Marcadora Láser CO2

Serie ML-Z -

- Soporte general para películas y plástico

- Marcadora Láser CO2

-

- Marcadora láser híbrida

Serie MD-X

- Soporte de procesamiento de películas finas para metal

- Marcadora láser híbrida

-

- Marcadora láser UV

Serie MD-U -

- Adecuado para aplicaciones donde se requiere un procesamiento y coloración, libres de daños.

- Marcadora láser UV