Marcado láser de metal

Esta sección presenta información que abarca desde los principios de marcado y procesamiento de metales hasta las ventajas, agrupadas por la longitud de onda del láser.

Presenta ejemplos de marcado y los marcadores láser óptimos para una variedad de materiales como el aluminio, acero inoxidable, hierro, cobre, carburo cementado y enchapado en oro.

- Tipos de marcado de metal

- Tipos de procesamiento de metal

- Tasa de absorción de los metales

- Aluminio

- Acero inoxidable / hierro

- Carburo cementado

- Cobre

- Enchapado en oro

Tipos de marcado de metal

Marcado negro recocido (oxidación)

Cuando se aplica el rayo láser al objeto a marcar, el foco se desplaza de tal modo que sólo se conduzca el calor. Al aplicar calor, sin producir un grabado en el objeto, se forma una película de óxido en la superficie. Esta película es de color negro y representa el marcado negro.

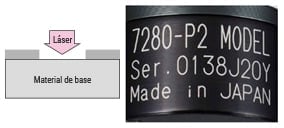

Grabado blanco

El rayo láser se aplica al objeto a marcar en el punto focal. La superficie metálica se retira ligeramente para exponer una superficie irregular. Esto causa un reflejo irregular de la luz para crear un marcado de color blanco.

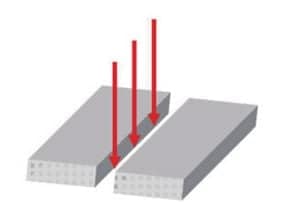

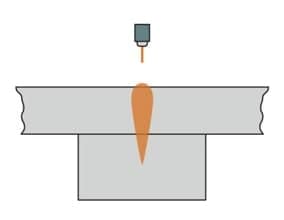

Grabado profundo

La luz láser irradia el punto focal y graba la superficie del objeto para marcarlo. Se puede lograr una impresión profundamente grabada, aumentando el volumen de grabado al incrementar la cuenta de irradiaciones láser.

Pelado de superficie

Emplea irradiación láser para descarapelar la superficie, eliminando la capa galvánica del objeto para marcarlo. Esto hace que el sustrato sea visible, lo que hace que el marcado se aprecie.

Tipos de procesamiento de metal

Corte con láser

Concentra la potencia de la luz láser con un oscilador láser, y enfoca un punto fijo del objeto desde la unidad de irradiación para fundirlo. Debido a que no hay contacto, no causa una reacción con el artículo procesado. La deformación y las fisuras se mantienen al mínimo. Además, dado que es posible especificar áreas de procesamiento con gran precisión, es posible crear orificios o cortes localizados en lugares donde las herramientas de corte no caben.

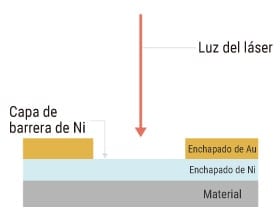

Barrera de soldadura

Debido a la tendencia hacia productos cada vez más pequeños y más delgados, algunos terminales de conector tienen barreras de soldadura (barreras de níquel) para controlar la absorción de la misma. Convencionalmente, se usaba el enmascaramiento en lugares donde no era necesaria la galvanoplastia, pero quitar el material de la mascarilla llevaba tiempo y esfuerzo. En estos casos es efectivo el pelado de la superficie con luz láser.

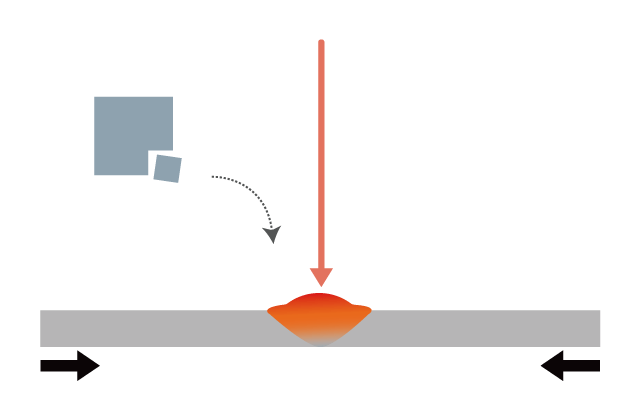

Soldadura

La soldadura con láser es un método que irradia luz láser sobre objetos de metal, y los une en un punto, al fundirse y solidificarse. Es posible irradiar un punto con energía de alta densidad y completar el proceso a altas velocidades. La distorsión del material debido al calor se puede mantener al mínimo. En el pasado, se producían fácilmente deformaciones. Ahora incluso materiales muy delgados pueden ser soldados.

Soldadura blanda

El calor del láser derrite la pasta de soldadura que se une al metal.

Es posible una irradiación de puntos de láser localizados, por lo que la misma es adecuada para piezas pequeñas. Además, en comparación con el método de flujo en el que se agrega calor a toda la pieza, se puede reducir la carga causada por el efecto del calor en la pieza.

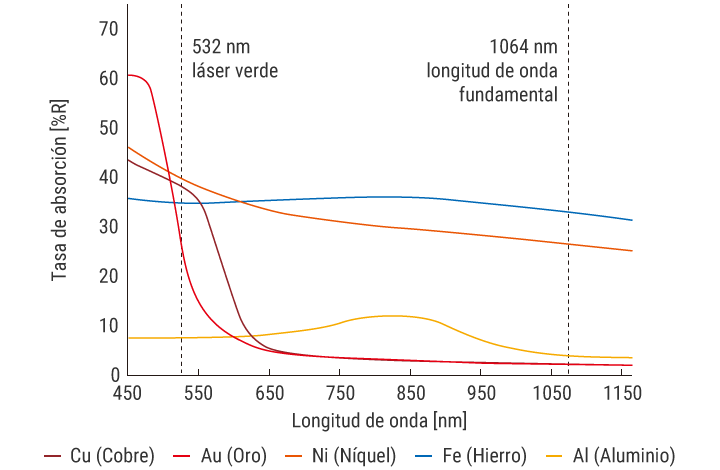

Tasa de absorción de los metales

La siguiente gráfica muestra las diferentes tasas de absorción de materiales metálicos con un láser verde (532 nm) y una longitud de onda estándar (1064 nm). No hay un cambio significativo en la tasa de absorción de hierro (Fe), níquel (Ni) o aluminio (Al) cuando se cambia la longitud de onda. Sin embargo, la tasa de absorción del oro (Au) y cobre (Cu) se ve afectada en gran medida por los cambios en la longitud de onda. La tasa de absorción para el oro (Au) con longitudes de onda de 532 nm es aproximadamente de 30%, pero con la longitud de onda estándar de 1064 nm la tasa de absorción es inferior al 10%. De manera similar, con una longitud de onda de 532 nm, el cobre (Cu) tiene una tasa de absorción de 40%, mientras que esa tasa es inferior al 10% con la longitud de onda estándar de 1064 nm.

Aluminio

Marcado negro recocido

En las superficies de aluminio, el marcado de recocido negro aparece como un gris oscuro muy visible. El calor se aplica a la superficie metálica con un láser, lo que hace que el marcado sea de color gris oscuro.

- Factor de selección

- El aluminio tiene una mayor reflectancia que el hierro o el acero inoxidable, así que seleccione un láser con una potencia de pico alta. Para materiales de aluminio, los marcadores láser con la longitud de onda estándar (1064 nm) son óptimos. Mantenga el diámetro de punto del rayo pequeño y marque con una alta densidad de energía, manteniendo el rayo láser enfocado para lograr una marca bellamente coloreada.

- Modelo recomendado

- Marcadora láser híbrida Serie MD-X

Marcado blanco

El marcado blanco se logra grabando ligeramente la superficie del material.

El desbaste de la superficie metálica provoca un reflejo difuso de la luz, lo que resulta en un marcado blanco.

- Factor de selección

- Aumentar la potencia y configurar una velocidad de barrido más rápida, les permite a los usuarios realizar marcados blancos de manera estable, y bajo una amplia gama de condiciones. Al igual que con el marcado negro, los marcadores láser con la longitud de onda estándar son los óptimos.

- Modelo recomendado

- Marcadora láser híbrida Serie MD-X

Grabado profundo

Este método permite a los usuarios grabar y marcar sin coloración, de forma similar al estampado. Los grabados más profundos son posibles mediante múltiples marcados. El grabado profundo ofrece varias ventajas, como asegurar la visibilidad, incluso después de aplicar pintura al finalizar el marcado.

- Factor de selección

- Para el grabado, es mejor un láser de fibra con una duración de pulso larga para fundir y vaporizar la superficie marcada. En algunos casos, marcar varias veces en el mismo lugar rápidamente, proporcionará un marcado más claro, que marcar lentamente. El marcado a una frecuencia más baja y con mayor energía de pulso, facilita el grabado.

- Modelo recomendado

- Marcadora láser de fibra Serie MD-F

Acero inoxidable / hierro

Marcado negro recocido

La oxidación de la superficie con calor permite un marcado negro más intenso. Es posible un grabado/estampado en relieve de 1 μm o menos, minimizando así el daño a componentes metálicos de precisión.

- Factor de selección

- Los marcadores láser con la longitud de onda estándar son óptimos. El desenfoque permite una densidad de energía reducida, lo que proporciona un marcado negro sin la necesidad de grabado. El uso de un marcadora láser de alto rendimiento permite que el marcado se realice a una velocidad mayor.

- Modelo recomendado

- Marcadora láser híbrida Serie MD-X

Marcado blanco

El marcado blanco se logra grabando ligeramente la superficie del material.

El desbaste de la superficie metálica provoca un reflejo difuso de la luz, lo que resulta en un marcado blanco.

- Factor de selección

- Aumentar la potencia y configurar una velocidad de barrido más rápida, les permite a los usuarios realizar marcados blancos de manera estable, y bajo una amplia gama de condiciones. Al igual que con el marcado negro, los marcadores láser con la longitud de onda estándar son los óptimos.

- Modelo recomendado

- Marcadora láser híbrida Serie MD-X

Grabado profundo

Este método permite a los usuarios grabar y marcar sin coloración, de forma similar al estampado. Los grabados más profundos son posibles mediante múltiples marcados. El grabado profundo ofrece varias ventajas, como asegurar la visibilidad, incluso después de aplicar pintura al finalizar el marcado.

- Factor de selección

- Para el grabado, es mejor un láser de fibra con una duración de pulso larga para fundir y vaporizar la superficie marcada. En algunos casos, marcar varias veces en el mismo lugar rápidamente, proporcionará un marcado más claro, que marcar lentamente. El marcado a una frecuencia más baja y con mayor energía de pulso, facilita el grabado.

- Modelo recomendado

- Marcadora láser de fibra Serie MD-F

Carburo cementado

Marcado negro recocido

Es posible un marcado negro sin relieve, al igual que con el aluminio, acero inoxidable y hierro.

- Factor de selección

- Para evitar el agrietamiento de materiales súper duros, como herramientas, es esencial un ajuste fino de la frecuencia del Q-switch. Los marcadores láser híbridos capaces de producir una potencia de pico alto y los láseres de pulso corto son los mejores.

- Modelo recomendado

- Marcadora láser híbrida Serie MD-X

Marcado blanco

El marcado blanco se logra grabando ligeramente la superficie del material.

El desbaste de la superficie metálica provoca un reflejo difuso de la luz, lo que resulta en un marcado blanco.

- Factor de selección

- Aumentar la potencia y configurar una velocidad de barrido más rápida, les permite a los usuarios realizar marcados blancos de manera estable, y bajo una amplia gama de condiciones. Al igual que con el marcado negro, los marcadores láser con la longitud de onda estándar son los óptimos.

- Modelo recomendado

- Marcadora láser híbrida Serie MD-X

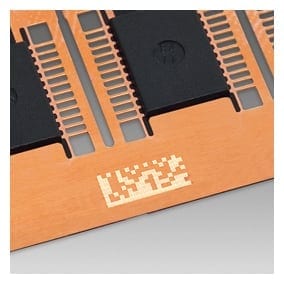

Cobre

Pelado de superficie

El marcado blanco se logra grabando ligeramente la superficie del material de cobre, lo que permite un acabado blanco.

- Factor de selección

- El cobre tiene una alta reflectancia, así que seleccione un láser con un pico de potencia alta. Los láseres UV tendrán una mayor tasa de absorción en el metal, en comparación con la longitud de onda estándar, lo que permite tiempos de marcado más cortos y un menor daño al objeto. El marcado es posible con láseres de longitud de onda estándar, pero por la tasa de absorción más baja éste tomará más tiempo, lo que llevará a que se genere hollín y cosas similares en la zona del marcado.

- Modelo recomendado

- Marcadora láser UV Serie MD-U

Enchapado en oro

Pelado de superficie

El marcado blanco se logra grabando ligeramente la superficie del baño de oro, lo que permite un acabado blanco.

- Factor de selección

- Se requiere un ajuste de la frecuencia del Q-switch. Además, las capas de enchapado más gruesas dificultarán el marcado, y requerirán tiempos de marcado más largos. Los láseres UV ofrecen una mayor tasa de absorción y no aplican exceso de calor, lo que permite obtener un acabado de alta calidad.

- Modelo recomendado

- Marcadora láser UV Serie MD-U