Marcado láser de plástico

Esta sección presenta información que abarca, desde los principios del marcado y procesamiento de plástico, hasta las ventajas agrupadas por la longitud de onda del láser. Presenta ejemplos de marcado y los marcadores láser óptimos para una variedad de materiales como ABS, epoxi y PET.

- Tipos de marcado / procesamiento de plástico

- Mecanismo de desarrollo del color en plásticos

- Tasa de absorción del plástico

- Plástico ABS

- Resina epóxica

- Plástico PET

Tipos de marcado / procesamiento de plástico

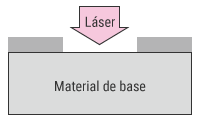

Pelado de pintura

Pela la pintura o impresión sobre la superficie del objeto, para generar un contraste con el color del material de base.

- (Ejemplo) Interruptor de panel de instrumentos de automóvil

- Cuando se cambia el diseño, los métodos convencionales que utilizan impresión o sellos requieren que se cambie la placa de impresión. Con un marcadora láser, esto se puede manejar de forma flexible, cambiando sólo el programa.

Pelado de superficie

Elimina/graba la capa de la superficie con un láser.

- (Ejemplo) Medio corte

- Utilice un marcadora láser para procesar una sección de corte. En el método convencional se utilizaba un cortador; sin embargo, había problemas tales como dificultades de ajuste y cambios que consumían tiempo entre los tipos de productos. Además, el método introducía costos por la sustitución de la cuchilla y había el riesgo de que la misma se dejara en el producto.

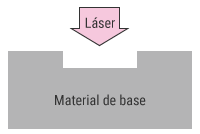

Desarrollo de color

Irradia el objeto de plástico con un láser para desarrollar un color en el mismo.

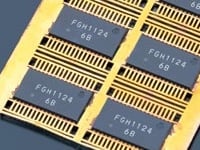

- (Ejemplo) Marcado de área amplia en LSI

- El uso de un láser para irradiar el plástico a fin de colorarlo sin grabarlo, asegura un daño mínimo al objeto durante el marcado. Además, se pueden marcar áreas de hasta 330 × 330 mm, todo a la vez, y reducir costos de los equipos mecánicos, gracias a la eliminación de la necesidad de transportar el objeto, como ocurre con los métodos convencionales.

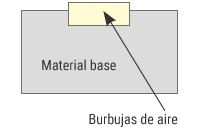

Soldadura

Utilice el calor de la radiación láser para soldar y unir piezas de plástico.

- (Ejemplo) Soldadura de material plástico transparente y coloreado

- Si bien, se sabe que las soldaduras por ultrasonido y por vibración afectan de manera adversa a los productos, y causan rebabas debido a la fusión, la soldadura por láser es sin contacto y no daña al producto ni causa rebabas.

Mecanismo de desarrollo del color en plásticos

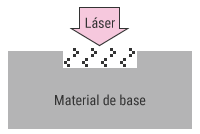

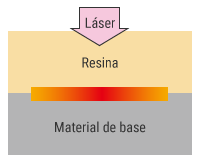

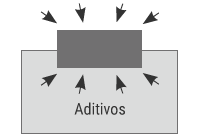

Espumación

Cuando el material de base se irradia con un láser, se generan burbujas de gas dentro del mismo, debido al efecto térmico de la radiación. En la capa superficial del material de base quedan atrapadas las burbujas evaporadas o gasificadas, que crean una hinchazón blanquecina. Estas burbujas son particularmente visibles en materiales de base oscuros y dan como resultado una coloración “delgada”.

- (Ejemplo) Color del material de base:

-

- Negro→

- cambia a gris

- Rojo→

- Marcadorosa

Condensación

Cuando el material de base absorbe la energía del láser, el efecto térmico aumenta su densidad molecular. Las moléculas se condensan y el color cambia a un color más oscuro.

Carbonización

Cuando el área recibe continuamente alta energía, las macromoléculas del elemento alrededor del material de base se carbonizan y se vuelven negras.

Cambio químico

Los elementos de “pigmento” en el material de base siempre contienen iones metálicos. La radiación láser cambia la estructura cristalina de los iones y el nivel de hidratación en el cristal. En consecuencia, la composición del propio elemento cambia químicamente, lo que resulta en el desarrollo del color, debido a la mayor intensidad del pigmento.

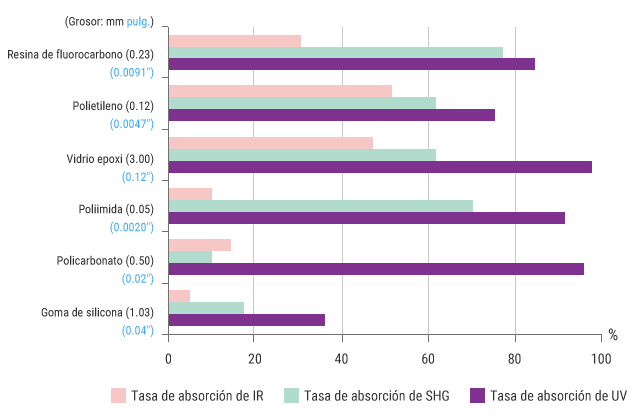

Tasa de absorción del plástico

Variaciones en la tasa de absorción del material por longitud de onda

La siguiente gráfica muestra la relación de transmisión de un láser fundamental (1064 nm), un láser verde (532 nm) y un láser UV (355 nm) para diversos materiales plásticos. Para el PVC, ABS y poliestireno, tanto los láseres fundamentales como los verdes muestran una relación de transmisión baja y una relación de absorción alta, lo que asegura un buen marcado. Por otra parte, la relación de transmisión para la poliimida es de aprox. 30% con un láser verde (532 nm), pero más de 90% con un láser fundamental (1064 nm). La relación de absorción varía en gran medida dependiendo de la longitud de onda.

- Tasas de absorción para diversos materiales plásticos

- Los valores son sólo para referencia y no tienen en cuenta la reflectividad de la superficie.

Plástico ABS

Marcado negro recocido

La irradiación de la luz láser produce un color negro en la superficie del plástico. El marcado proporciona un acabado similar a la impresión de diseños y otras superficies que no se pueden borrar.

- Factor de selección

- Factores como el grado de coloración y la densidad dependen de la naturaleza del plástico objetivo. Los marcadores láser híbridos, capaces de producir una potencia pico alta, incluso con la longitud de onda estándar, son óptimos. Los marcadores láser de CO2 no suelen decolorar las superficies de plástico durante el grabado.

- Modelo recomendado

- Marcadora láser híbrida Serie MD-X

Marcado blanco

La irradiación de la luz láser da como resultado un color blanco muy visible en la superficie del plástico. El marcado proporciona un acabado similar a la impresión de diseños y otras superficies que no se pueden borrar.

- Factor de selección

- Factores como el grado de coloración y la densidad dependen de la naturaleza del plástico objetivo. Los marcadores láser híbridos, capaces de producir una potencia pico alta, incluso con la longitud de onda estándar, son óptimos. Los marcadores láser CO2 no suelen decolorar las superficies de plástico.

- Modelo recomendado

- Marcadora láser híbrida Serie MD-X

Resina epóxica

Marcado blanco

Los marcados son blancos y claros, lo que los convierte en un reemplazo ideal para sellos, etiquetas e impresiones. El acabado altamente visible, similar a la impresión, no desaparece como la tinta.

- Factor de selección

- Desplazando el punto focal para lograr un marcado de desenfoque, permite una impresión de alto nivel con buena visibilidad, manteniendo el volumen de grabado al mínimo.

- Modelo recomendado

- Marcadora láser híbrida Serie MD-X

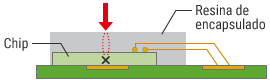

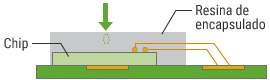

Marcado libre de daños

Marcado en paquetes de circuitos integrados

El marcado libre de daños es el mejor método para marcar objetivos en los que el daño a la superficie del producto o al interior debido a la energía del láser es una preocupación.

- Factor de selección

- Los láseres verdes son eficaces para reducir los daños en el interior de un producto a un mínimo, como paquetes de bajo perfil y en otras situaciones. La alta tasa de absorción para diversos materiales permite a los usuarios lograr un marcado ultra superficial, a sólo unos pocos μm de la superficie.

- Modelo recomendado

- Marcadora láser UV Serie MD-U

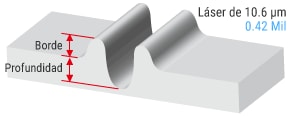

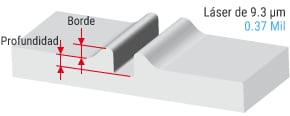

Plástico PET

Marcado libre de daños

Un marcado en el que parece que caracteres blancos están flotando desde la superficie es posible para el plástico PET transparente o translúcido. Se puede lograr un marcado sin orificios en plásticos que van desde botellas de PET hasta materiales de película delgada.

- Factor de selección

-

Pueden aparecer poros como consecuencia de un sobrecalentamiento al marcar con alta potencia. El uso de un láser con una longitud de onda corta (9.3 μm) permite un marcado claro, con un daño mínimo.

- Longitud de onda estándar

-

Método convencional

Se produce una gran cantidad de daño, y el grabado es profundo y áspero.

- Longitud de onda corta

-

ML-Z

Hay una pequeña cantidad de daño, y el grabado es superficial y agudo.

- Modelo recomendado

- Marcadora láser CO2 Serie ML-Z