Principios de la soldadura por haz de electrones

La soldadura por haz de electrones (haz de luz) es un método de soldadura basado en un principio de electrones emitidos en un tubo de vacío o tubo Braun. La soldadura se realiza esencialmente en el vacío (soldadura de alto vacío) y se caracteriza por una distorsión mínima para aplicaciones que van desde placas gruesas a delgadas, e incluso soldadura detallada. En los últimos años, sin embargo, se han desarrollado máquinas de soldadura por haz de electrones capaces de soldar incluso sin un vacío perfecto (máquina de soldadura de bajo vacío) o moviendo un cañón de electrones (máquina de soldadura con cañón de electrones móvil), lo que amplía aún más la gama de aplicaciones.

- Principios de fusión y aplicaciones

- Diferencias con la soldadura por láser

- Acoplamientos de soldadura por haz de electrones

Principios de fusión y aplicaciones

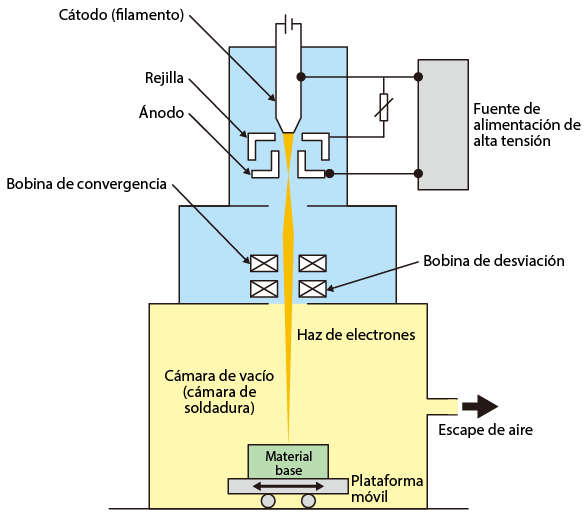

Cuando un cátodo en el vacío es calentado por un filamento, emite electrones. Los electrones emitidos son acelerados por voltaje y convergidos por una bobina electromagnética, y generan una alta energía térmica cuando chocan con el material base. La soldadura por haz de electrones utiliza este calor para soldar.

El diámetro del punto del haz de una máquina típica de soldadura por haz de electrones es de aproximadamente 0.2 mm (0.008"), y la densidad de energía del haz de electrones es unas 1000 veces mayor que la obtenida con un arco. El calor aplicado al área alrededor de la soldadura es bajo, lo que permite soldar con menos distorsión. El control de la potencia del haz de electrones permite ajustar la penetración, lo que hace que este método sea aplicable a una gran variedad de materiales base, desde placas gruesas a delgadas. La soldadura por haz de electrones también se puede utilizar para soldar metales con puntos de fusión elevados (como el tungsteno), así como metales activos que pueden oxidarse durante la soldadura (como el titanio).

Las aplicaciones potenciales son las placas de los cascos de barcos, puentes, tanques de almacenamiento, partes de los aviones y componentes electrónicos.

En el caso de los componentes electrónicos, se utiliza un proceso denominado sellado por haz de electrones para sellar osciladores de cristal que deben unirse en el vacío. En este proceso, el sellado por soldadura fuerte al vacío se realiza fundiendo el material de aportación entre una tapa metálica y un paquete de cerámica a través de la conducción de calor inducida por el haz de electrones.

Soldadura por haz de electrones

Diferencias con la soldadura por láser

Tanto la soldadura por haz de electrones como la soldadura por láser son capaces de lograr una penetración profunda con una pequeña cantidad de calor. Con la soldadura por láser, no se requiere vacío, el equipo puede ser más pequeño que el de soldadura por haz de electrones y es posible alcanzar altas velocidades de soldadura.

Sin embargo, los rayos láser tienen una potencia más pequeña que los haces de electrones, por lo que la profundidad de penetración es menor, lo que hace que la soldadura por láser no sea adecuada para soldar placas gruesas. Además, si la reflectancia de la superficie del material base es alta, la eficiencia energética disminuirá.

En la siguiente tabla se comparan varios aspectos de cada método. La comparación muestra que ambos métodos tienen ventajas y desventajas, y que las ventajas de cada método deben aprovecharse en consecuencia.

| Soldadura por haz de electrones | Soldadura por láser | ||

|---|---|---|---|

| Láser de CO2 (dióxido de carbono) | Láser YAG | ||

| Dispositivo de fuente de calor | Generador de alta tensión + cañón de electrones | Resonador óptico con CO2 como el medio principal | Resonador óptico con una varilla de YAG como medio |

| Rango de potencia de los equipos disponibles en el mercado | 3 kW a 100 kW | 0.5 kW a 45 kW | 0.1 kW a 6 kW |

| Capacidad máxima de fusión | Aprox. 150 mm (5.91") (100 kW) | Aprox. 30 mm (1.18") (45 kW) | Aprox. 10 mm (0.39") (6 kW) |

| Eficiencia energética del haz | Aprox. 100% | Aprox. 20% Pérdida significativa debido a reflexiones de la superficie y a la absorción del plasma |

Coeficiente de absorción superficial ligeramente superior al del CO2 con menor absorción del plasma |

| Grosor de placa máximo práctico | Aprox. 100 mm (3.94") | Unos pocos mm o menos | Igual que la izquierda |

| Atmósfera de soldadura | Vacío (<10-2 mm Hg) La soldadura debe realizarse en vacío |

Aire ambiente Se requiere protección de gas inerte como con la soldadura por arco |

Igual que la izquierda |

| Materiales de soldadura | Sólo metales No materiales metálicos con alta presión de vapor como el zinc y el magnesio |

Metales, no metales | Igual que la izquierda |

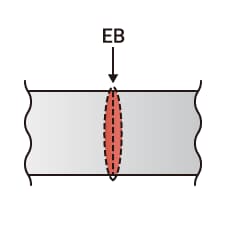

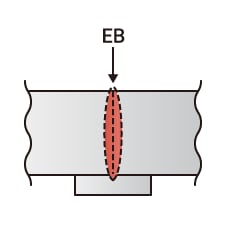

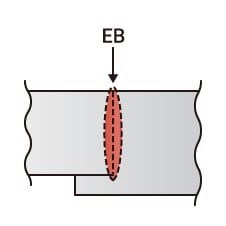

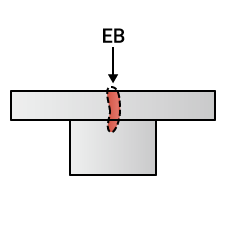

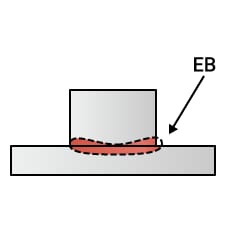

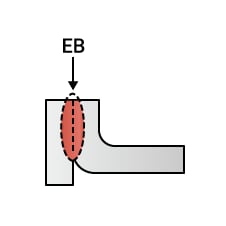

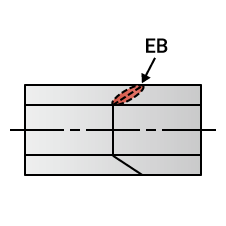

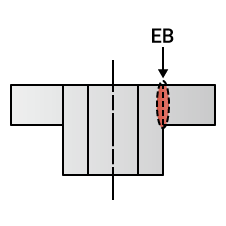

Acoplamientos de soldadura por haz de electrones

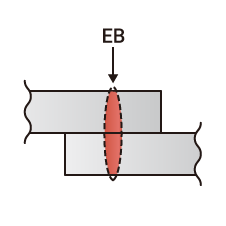

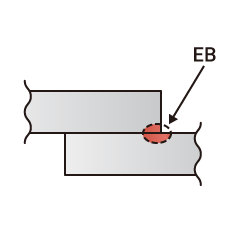

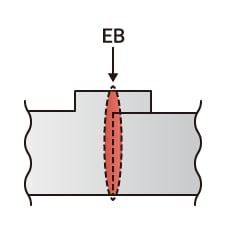

La soldadura por haz de electrones se utiliza para fundir y unir materiales base. Debido a que la soldadura se caracteriza por un punto pequeño con efectos térmicos mínimos, los acoplamientos sin separación son ideales. Sin embargo, cuando se suelda con una profundidad de penetración máxima de 3 a 5 mm (0.12" a 0.20"), se suelen permitir separaciones de hasta 0.1 mm (0.004"). Las penetraciones más profundas permiten un umbral de separación mayor. A una profundidad de penetración de 50 mm (1.97"), es posible soldar incluso con una separación de 3 mm (0.12") utilizando material de aportación (alambre de soldadura).

- Acoplamientos de soldadura típicos posibles con la soldadura por haz de electrones

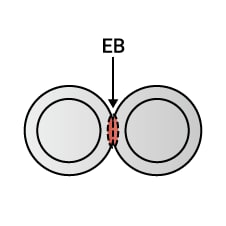

(EB = haz de electrones) -

-

Solapa

-

Filete de solapa

-

A tope superpuesto

-

A tope en forma de I

-

A tope en forma de I (con respaldo)

-

A tope en forma de I (escalonado)

-

Orificio pasante en forma de T

-

Filete en forma de T

-

Borde

-

Tope diagonal

-

Tubo

-

Línea de corte de tubos

-