Requisitos de calidad de la soldadura

El control de la calidad de la soldadura es extremadamente importante, por lo que se requiere una gestión de la calidad exhaustiva y rigurosa. Esta página presenta varios requisitos de calidad de la soldadura.

- Calidad de la soldadura

- Unión y calidad de la soldadura

- Eficiencia de la unión y calidad de resistencia

- Defectos de la soldadura y calidad de resistencia

Calidad de la soldadura

Los siguientes son los requisitos típicos para la calidad de los productos de soldadura.

- El producto tiene un acabado preciso de acuerdo con las dimensiones de diseño.

- El producto ofrece la funcionalidad y resistencia (o seguridad) requeridas.

- El aspecto de la soldadura satisface el nivel requerido.

Las condiciones básicas de la calidad de la soldadura para lograr productos de tan alta calidad incluyen lo siguiente:

- No se encuentran grietas ni agujeros en el cordón.

- El cordón tiene ondas, anchura y altura uniformes.

- El producto terminado cumple con las dimensiones del diseño y casi no tiene distorsión.

- La soldadura cumple con la resistencia requerida.

- Las soldaduras de penetración total que fusionan y unen toda la interfaz entre los materiales base o uniones de soldadura incluyendo soldaduras de penetración parcial deben utilizarse apropiadamente para garantizar la rigidez necesaria.

Unión y calidad de la soldadura

Salvo en el caso de algunos materiales base especiales, se considera que la resistencia de las uniones soldadas es la misma que la de los materiales base.

Existen muchos tipos diferentes de uniones soldadas en función del estilo de unión de los materiales base. La resistencia de la soldadura depende de qué partes de los materiales base se sueldan y cómo. Por lo tanto, para realizar una soldadura de alta calidad de forma eficiente es necesario tener en cuenta las direcciones de las fuerzas que se aplicarán a los productos después de la soldadura.

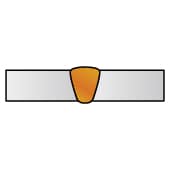

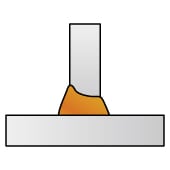

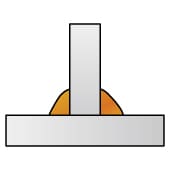

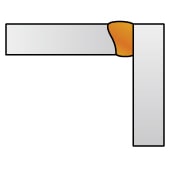

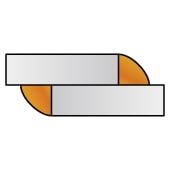

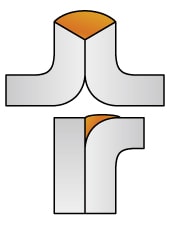

La penetración en una unión soldada es importante para la resistencia, la calidad y la eficiencia de la operación de soldadura. Debe seleccionarse de acuerdo con la forma de los materiales base y la resistencia necesaria. Las uniones soldadas se clasifican como se muestra en la siguiente tabla según la forma de la soldadura.

| Soldadura de ranura | Soldadura de filete | Soldadura de tapón | Soldadura de ojal | |

|---|---|---|---|---|

| Junta de unión a tope |

|

|||

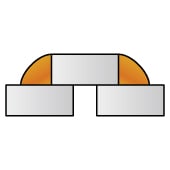

| Junta transversal Unión en T |

|

|

||

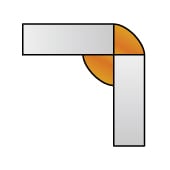

| Junta de unión de esquina |

|

|

||

| Junta de unión con fleje |

|

|

|

|

| Junta de unión de solape |

|

|||

| Junta de unión de borde/orilla |

|

Las clasificaciones anteriores son sólo un ejemplo. Hay varias formas de clasificar los tipos, y algunas pueden diferir de la tabla anterior.

- Soldadura de ranura

- Las piezas se sueldan a lo largo de una ranura situada entre ellas. Las soldaduras de ranura pueden dividirse a su vez en soldaduras de penetración total, que fusionan toda la interfaz de los materiales base, y soldaduras de penetración parcial, que fusionan parte de la interfaz.

- Soldadura de filete

- Las soldaduras de filete unen las superficies de dos materiales base colocados en un ángulo casi recto mediante soldaduras triangulares, que forman una unión en T, una unión cruzada o una unión de esquina.

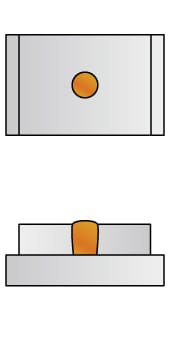

- Soldadura de tapón

- Se trata de un tipo de soldadura de unión en la que se perfora un agujero en el material que está colocado encima (o debajo) del otro.

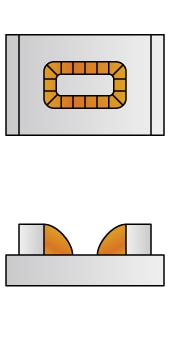

- Soldadura de ojal

- Se trata de un tipo de soldadura de unión en la que se perfora una elipse o una ranura alargada en lugar del orificio utilizado en las soldaduras de tapón.

Las soldaduras de ranura y las de filete suelen considerarse uniones típicas, y las soldaduras de tapón y las de ojal son uniones especiales. Las soldaduras a tope se refieren a las uniones soldadas donde las superficies de los dos materiales base están casi al ras entre sí. Sin embargo, en algunos casos, las "uniones en T" y las "uniones en esquina", en las que las superficies de los materiales base no están a ras, también pueden denominarse soldaduras a tope cuando la soldadura tiene una penetración completa.

Eficiencia de la unión y calidad de resistencia

La calidad de la resistencia de una unión soldada está estrechamente relacionada con la eficiencia de la unión, determinada por la resistencia de los materiales, así como por el proceso de soldadura.

La relación entre la eficiencia de la unión, la resistencia de la unión soldada y la resistencia de los materiales base puede expresarse de la siguiente manera:

Eficiencia de la unión = Resistencia de la unión soldada / Resistencia de los materiales base

Por ejemplo, una unión a tope de acero estructural aumenta la resistencia del metal de soldadura y la zona afectada por el calor para que sea mayor que la resistencia de los materiales base. Cuando una carga trabaja en una dirección perpendicular a dicha unión, es muy probable que se produzcan fracturas en el material base en lugar de en la unión. Esto se debe a que la ductilidad y la resistencia de la unión son iguales o superiores a la resistencia del material base. En este caso, la eficiencia de la unión puede estimarse en un 100% o más.

Por otro lado, la soldadura de alta entrada de calor de aceros de alta resistencia a la tracción o de aleaciones de aluminio, o la soldadura de aceros inoxidables austeníticos endurecidos por trabajo o de aleaciones de aluminio tratadas térmicamente, provocan el ablandamiento de la zona afectada por el calor durante la soldadura. Si la resistencia resultante del metal de soldadura es menor que la del material base, la unión se fractura. En este caso, la eficiencia de la unión puede estimarse entre el 70 y el 80% o menos.

Defectos de la soldadura y calidad de resistencia

Para evitar los defectos de soldadura y mejorar la calidad, es importante seleccionar los materiales y procesos adecuados para la aplicación en la fase de diseño de la soldadura. Sin embargo, aunque el diseño sea apropiado, los defectos producidos durante la soldadura tendrán una gran influencia en la calidad. Por ejemplo, los defectos de un cordón afectan en gran medida no sólo al aspecto sino también a la resistencia. Esto significa que los defectos de apariencia, tales como picaduras, socavones, solapamientos, refuerzos insuficientes, grietas en la superficie, serpenteo del cordón, ranuras remanentes y golpes de arco, representan directamente defectos en la calidad de la soldadura.

Las siguientes páginas describen ejemplos de defectos de soldadura que afectan en gran medida la calidad, los métodos de inspección indispensables para mantener la calidad y los últimos ejemplos de inspección que se han logrado racionalizarse mediante la adopción activa de tecnologías.