Defectos superficiales que perjudican la calidad de la soldadura

En principio, los procesos de soldadura tienen que unir los materiales de acuerdo con los planos, basándose en un diseño de soldadura apropiado. Además, es esencial garantizar la calidad de la soldadura, incluyendo su aspecto y resistencia. Esta página presenta los defectos superficiales típicos que perjudican la calidad de la soldadura.

- Picaduras

- Socavado

- Solapamiento

- Refuerzo insuficiente

- Agrietamiento de la superficie

- Golpe de arco

- Cordón serpenteante (cordón doblado/mal alineado)

- Ranura restante

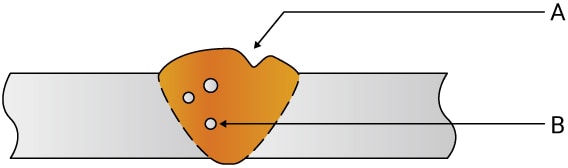

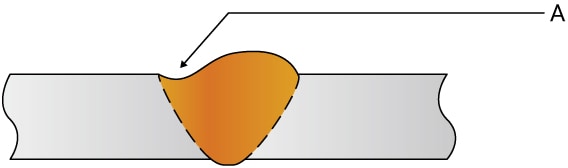

Picaduras

Las picaduras (imperfecciones abiertas) son defectos superficiales que se producen cuando las cavidades de gas formadas en el interior del metal de soldadura se solidifican después de que el gas escapa de la superficie del cordón. Las cavidades de gas que quedan dentro del cordón son un defecto interno conocido como sopladuras. Las causas de estos defectos incluyen el uso de un gas de protección inadecuado; desoxidante insuficiente; aceite, óxido, enchapado u otras materias adheridas a la superficie de la ranura en el material base; y la humedad contenida en el material.

- Picaduras

- Sopladura

Socavado

El socavado es una ranura en el pie de la soldadura producida por el material base que sale de la soldadura. Las causas típicas son una corriente o una velocidad de soldadura excesivamente altas. Una anchura de costura demasiado grande también puede ser la causa un socavado.

- Socavado

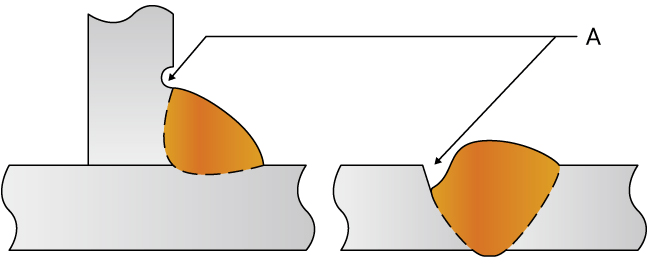

Solapamiento

El solapamiento se produce cuando el metal fundido fluye sobre la superficie del material base y luego se enfría sin fusionarse con el material base. Una causa típica de solapamiento es el suministro de demasiado metal de soldadura debido a la baja velocidad de soldadura. El solapamiento en las soldaduras de filete es causado por la caída de un exceso de metal fundido debido a la gravedad. La contramedida necesaria es revisar las condiciones de soldadura (como establecer una mayor velocidad de soldadura o una menor corriente de soldadura).

- Solapamiento

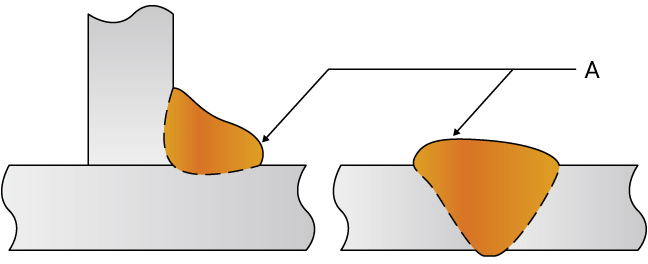

Refuerzo insuficiente

El refuerzo es el metal de soldadura acumulado encima de la superficie en exceso de la dimensión requerida en la soldadura de ranura o de filete. Una causa típica es la velocidad de soldadura rápida (velocidad de movimiento de la fuente de calor) que hace que la deposición del metal de soldadura en la ranura sea insuficiente.

- Refuerzo insuficiente

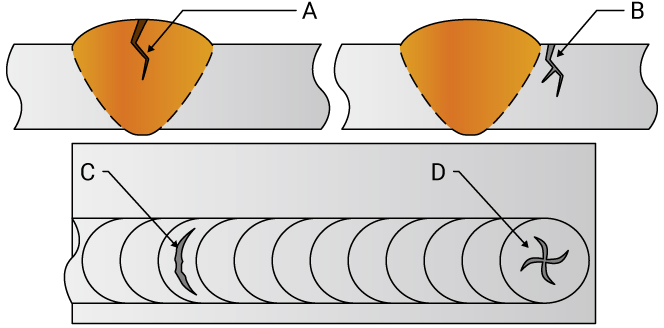

Agrietamiento de la superficie

El agrietamiento superficial forma grietas en la superficie de las soldaduras calientes inmediatamente después de la soldadura. Se divide a grandes rasgos en agrietamiento por solidificación y agrietamiento por licuefacción. El agrietamiento por solidificación se produce cuando la soldadura se está solidificando. El agrietamiento por licuefacción se produce en las soldaduras multicapa cuando la capa de soldadura anterior se funde por la soldadura posterior. Otra clasificación se refiere a la posición y forma de la grieta generada, como agrietamiento longitudinal, agrietamiento en el borde, agrietamiento transversal, agrietamiento en cráter, etc.

- Agrietamiento longitudinal

- Agrietamiento en el borde

- Agrietamiento transversal

- Agrietamiento en cráter

Golpe de arco

Este es un defecto causado por el golpe instantáneo de un arco en el material base. En otras palabras, un golpe de arco es un punto de ignición fallido del arco que no se fundió con la soldadura posterior y permaneció en el material base. El golpe de arco puede ser la causa del agrietamiento del material base.

Un defecto similar puede ocurrir cuando partículas grandes de salpicaduras se adhieren y permanecen en la superficie.

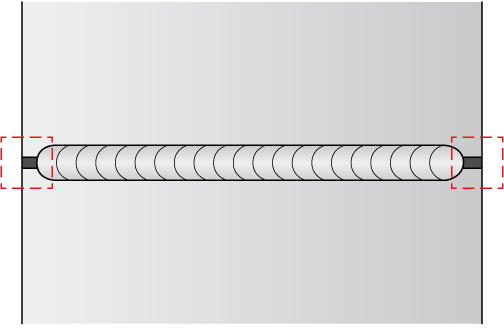

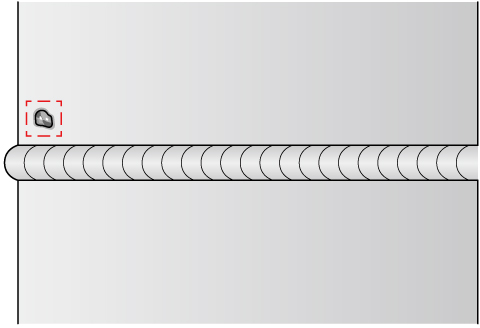

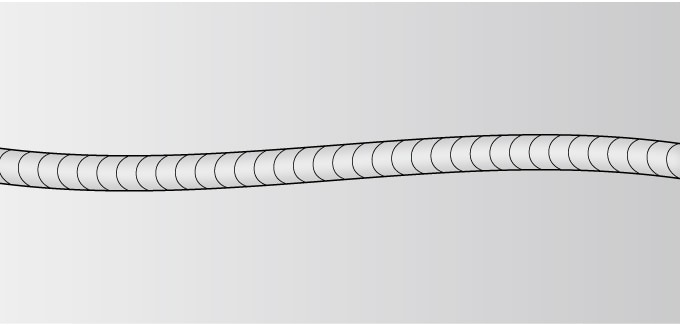

Cordón serpenteante (cordón doblado/mal alineado)

Este defecto se produce cuando el cordón serpentea y se desvía de la línea de soldadura. Las posibles causas son que la onda o el rizo del hilo de soldadura suministrado automáticamente no se corrige correctamente o que las direcciones de la línea de soldadura y del rizo del hilo son perpendiculares entre sí. Este defecto también puede ocurrir cuando la configuración de la velocidad de suministro de hilo y la corriente de soldadura no coinciden.

Ranura restante

Este es un estado en el que partes de la ranura no se sueldan y permanecen abiertas porque el proceso no pudo formar un cordón que continuara desde el punto inicial hasta el punto final de la ranura. Cuando este defecto se encuentra en la soldadura robótica alrededor del punto inicial o final, puede haber un problema en el control del robot. Si el arco, el gas o el suministro de hilo son inestables, la ranura también puede quedar abierta en el medio del cordón.